Para mantener adecuadamente un horno mufla, debe implementar una rutina que incluya control ambiental, inspecciones previas y posteriores al uso, y protocolos operativos específicos. Esto implica asegurar que el horno se encuentre en un ambiente seco y limpio, precalentarlo antes de usarlo si ha estado inactivo, mantener limpia la cámara y seguir los procedimientos correctos de calentamiento y enfriamiento para evitar daños.

El principio fundamental del mantenimiento del horno mufla no es solo la limpieza, sino la gestión proactiva. Un cuidado eficaz trata el horno como un instrumento de precisión, donde su entorno operativo, la limpieza interna y los ciclos de uso son factores críticos para garantizar su seguridad, precisión y fiabilidad a largo plazo.

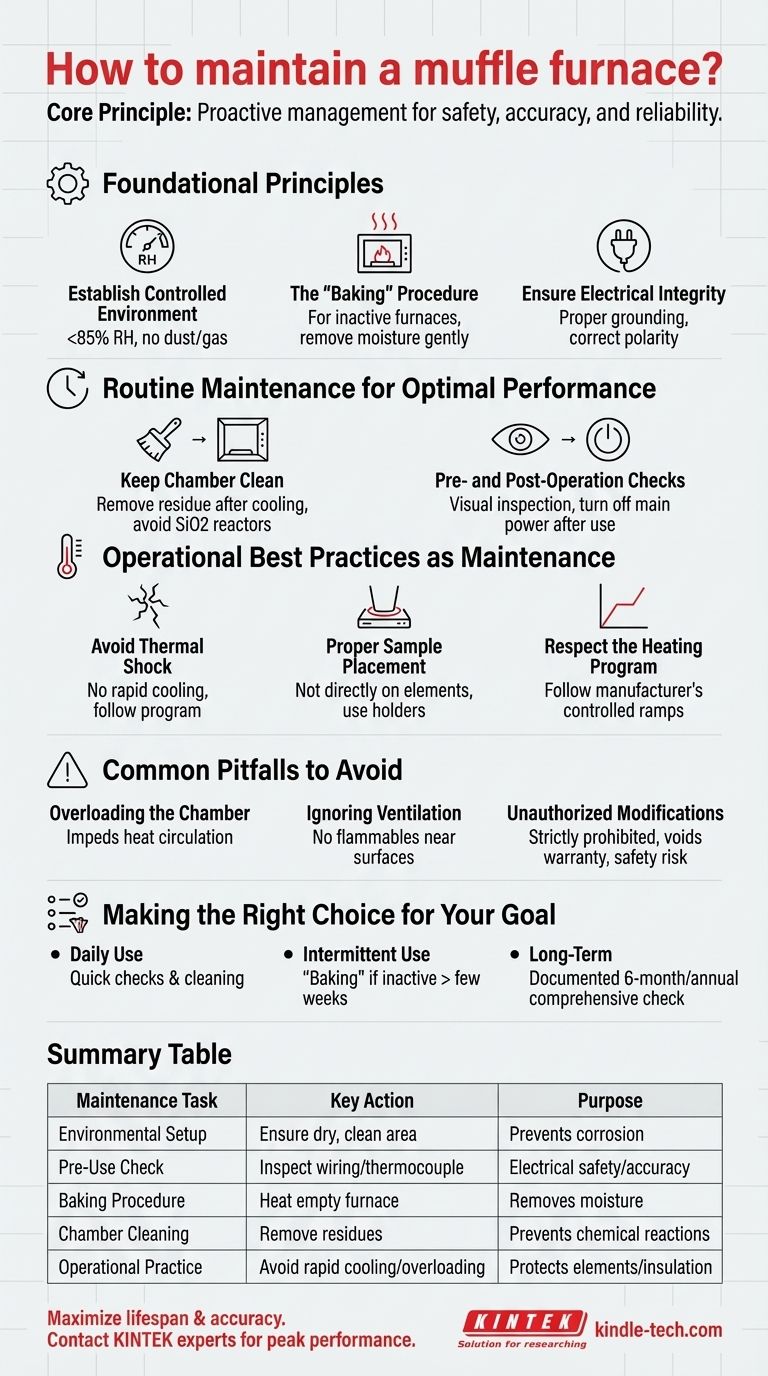

Principios Fundamentales del Cuidado del Horno

El mantenimiento adecuado comienza incluso antes de encender el horno. El entorno circundante y la configuración inicial son fundamentales para la salud y el rendimiento del equipo.

Establecer un Entorno Controlado

Su horno debe operar en un entorno específico para funcionar correctamente. La humedad relativa no debe superar el 85%.

El área también debe estar libre de polvo conductor, gases explosivos o gases corrosivos que puedan dañar los componentes eléctricos o la propia cámara del horno.

El Procedimiento de "Precalentamiento" para Hornos Inactivos

Si un horno se utiliza por primera vez o ha estado inactivo durante un período prolongado, debe ser precalentado (horneado). Este proceso implica calentar el horno vacío a una temperatura baja durante un período para eliminar suavemente cualquier humedad acumulada.

Este paso es fundamental para evitar la generación rápida de vapor dentro de los materiales refractarios, lo que puede provocar grietas y comprometer el aislamiento.

Asegurar la Integridad Eléctrica y la Seguridad

Antes de cualquier operación, confirme que el horno y su controlador estén correctamente conectados a tierra. Se debe instalar un interruptor de alimentación dedicado en la entrada de la línea de alimentación para apagados de emergencia.

El termopar, que mide la temperatura, debe insertarse correctamente y conectarse al controlador con la polaridad correcta. Los espacios alrededor del punto de entrada del termopar deben rellenarse con cuerda de amianto para evitar la pérdida de calor.

Mantenimiento Rutinario para un Rendimiento Óptimo

Las comprobaciones diarias y periódicas son esenciales para identificar problemas potenciales antes de que se conviertan en fallos críticos. Esta rutina preserva la precisión y extiende la vida útil del horno.

Mantener Limpia la Cámara y el Tubo del Horno

Una vez que el horno se ha enfriado, se debe limpiar la cámara interna. Se deben eliminar todos los residuos de los materiales calentados.

Fundamentalmente, no debe dejar sustancias que reaccionen con el revestimiento del horno (a menudo que contiene SiO2) dentro de la cámara. Las reacciones químicas a altas temperaturas pueden dañar permanentemente el aislamiento refractario.

Comprobaciones Previas y Posteriores a la Operación

Antes de cada uso, realice una inspección visual rápida del horno, el controlador y el cableado.

Después de que cada ciclo de calentamiento se complete y el horno se haya enfriado, asegúrese de que la alimentación principal esté apagada. Este es un paso simple pero vital para la seguridad y la conservación de energía.

Mejores Prácticas Operativas como Mantenimiento

La forma en que utiliza el horno es una forma principal de mantenimiento. Adherirse a los procedimientos operativos correctos previene los tipos de daños más comunes.

Evitar el Choque Térmico

Nunca someta el horno a un enfriamiento rápido. Los cambios bruscos de temperatura crean una tensión inmensa en los componentes cerámicos y refractarios, lo que provoca grietas y fallos. Permita siempre que el horno se enfríe gradualmente de acuerdo con su programa especificado.

Colocación Correcta de las Muestras

Nunca coloque muestras o crisoles directamente sobre los elementos calefactores o el suelo del horno si contiene elementos incrustados. Esto puede provocar un sobrecalentamiento localizado, crear un riesgo de incendio y dañar tanto la muestra como el horno. Utilice placas o soportes cerámicos apropiados.

Respete el Programa de Calentamiento

Siga siempre los programas de calentamiento recomendados por el fabricante. Estas rampas controladas de temperatura están diseñadas para proteger los elementos calefactores y el aislamiento del estrés de la expansión rápida.

Errores Comunes a Evitar

Los errores en la operación o el mantenimiento pueden provocar reparaciones costosas y condiciones inseguras. Ser consciente de estos errores comunes es esencial.

Sobrecarga de la Cámara

No sobrecargue el horno. Una carga excesivamente densa puede impedir la circulación adecuada del calor, lo que lleva a un calentamiento inexacto y desigual de sus muestras.

Ignorar la Ventilación y los Alrededores

Asegúrese de que el horno tenga una ventilación adecuada. Nunca coloque materiales combustibles o inflamables cerca del horno, ya que las superficies exteriores pueden alcanzar altas temperaturas.

Modificaciones No Autorizadas

Prohíba estrictamente cualquier modificación privada al horno o su controlador. Los cambios en el cableado, el aislamiento o la programación pueden crear peligros de seguridad significativos y anularán cualquier garantía.

Tomar la Decisión Correcta para su Objetivo

Su programa de mantenimiento debe alinearse con sus patrones de uso para garantizar la máxima fiabilidad y seguridad.

- Si su enfoque principal es el uso diario y de gran volumen: Realice una inspección visual rápida antes del primer ciclo y asegúrese de que la cámara se limpie después del último ciclo del día.

- Si su enfoque principal es el uso intermitente basado en proyectos: Realice siempre el procedimiento de "precalentamiento" para eliminar la humedad si el horno ha estado inactivo durante más de unas pocas semanas.

- Si su enfoque principal es la preservación de activos a largo plazo: Implemente una revisión documentada semestral o anual de todo el cableado, las conexiones, la conexión a tierra y la condición física del revestimiento refractario.

En última instancia, tratar su horno mufla con un enfoque de mantenimiento constante y disciplinado es la mejor manera de garantizar su rendimiento y seguridad en los años venideros.

Tabla Resumen:

| Tarea de Mantenimiento | Acción Clave | Propósito |

|---|---|---|

| Configuración Ambiental | Asegurar un área seca y limpia (<85% de humedad) | Previene daños por humedad/corrosión |

| Comprobación Previa al Uso | Inspeccionar cableado, conexión a tierra y termopar | Garantiza la seguridad eléctrica y la precisión |

| Procedimiento de Precalentamiento | Calentar el horno vacío si está inactivo | Elimina la humedad para prevenir daños al refractario |

| Limpieza de la Cámara | Retirar residuos después del enfriamiento | Previene reacciones químicas con el revestimiento |

| Práctica Operacional | Evitar el enfriamiento rápido y la sobrecarga | Protege los elementos calefactores y el aislamiento |

Maximice la vida útil y la precisión de su equipo de laboratorio. El mantenimiento adecuado es clave para resultados fiables. KINTEK se especializa en hornos y consumibles de laboratorio de alta calidad, proporcionando las herramientas y el soporte que su laboratorio necesita para tener éxito. Póngase en contacto con nuestros expertos hoy mismo para analizar sus requisitos específicos y asegurar que su horno mufla funcione al máximo rendimiento.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre sinterización y vitrificación? Distinciones clave de los procesos térmicos

- ¿Cuál es la diferencia entre un horno de aire caliente y un horno mufla? Elija la herramienta adecuada para su proceso térmico

- ¿Qué papel desempeñan los hornos mufla de alta temperatura en el pretratamiento de precursores de óxido metálico? Garantizar la integridad estructural

- ¿Necesita un horno de mufla ventilación? Guía esencial de seguridad y rendimiento

- ¿Qué papel juega un horno mufla de alta temperatura en la síntesis de materiales de sílice mesoporosa? Perspectivas de expertos

- ¿Cuál es la función de un horno de alta temperatura de laboratorio durante la calcinación de LCFA? Lograr óxidos de perovskita puros

- ¿Qué es un horno industrial? Logre un calor preciso y uniforme para aplicaciones industriales y de laboratorio

- ¿Cuánto tiempo dura el tratamiento térmico? Desde minutos hasta días para propiedades óptimas del material