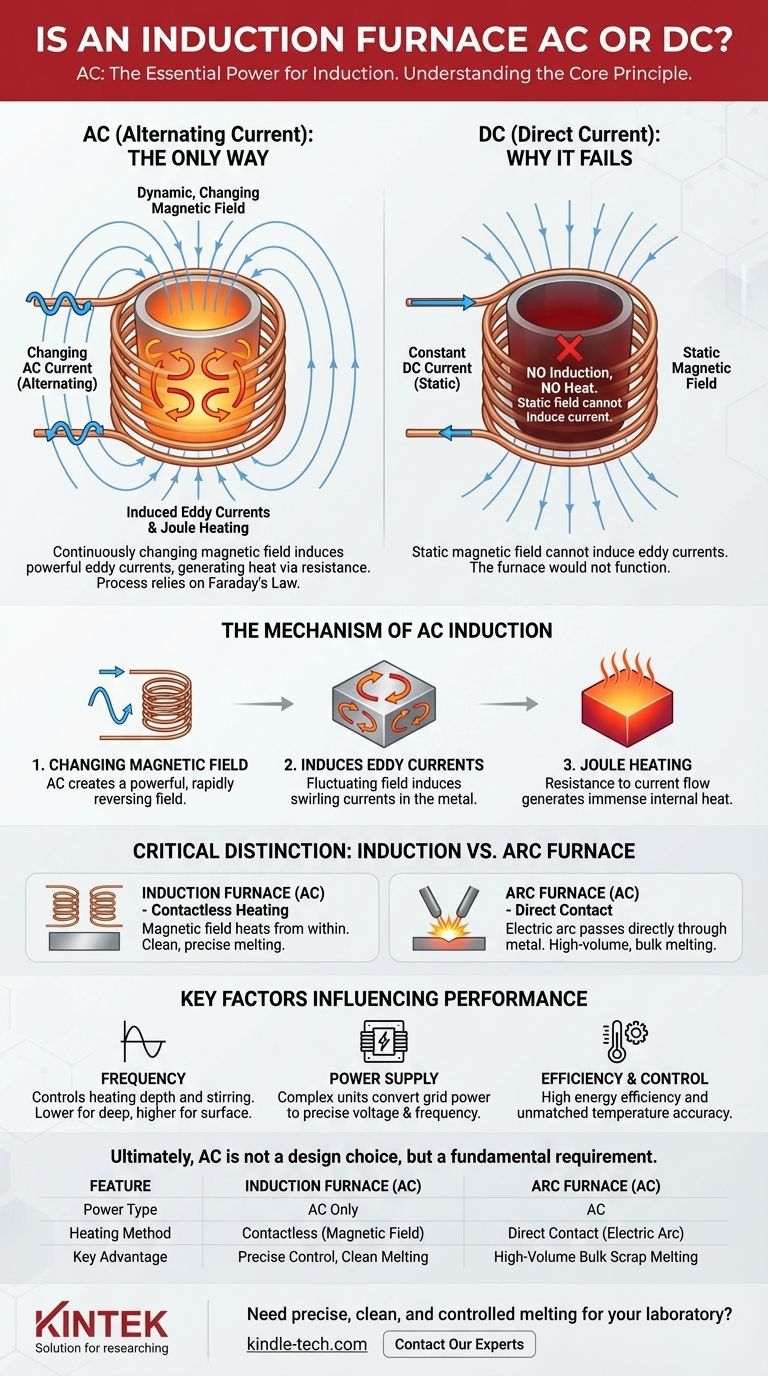

Por definición, un horno de inducción es un dispositivo de CA (Corriente Alterna). Todo el principio del calentamiento por inducción se basa en el campo magnético que cambia continuamente generado por una corriente alterna. El uso de Corriente Continua (CC) no produciría el efecto requerido, ya que crea un campo magnético estático que no puede inducir calor en el material objetivo.

Un horno de inducción funciona como un transformador. La bobina del horno actúa como el devanado primario, y la carga de metal en su interior actúa como un devanado secundario de una sola vuelta. Esta relación, conocida como inducción electromagnética, solo es posible con el campo magnético fluctuante que puede producir una corriente alterna.

El Principio Fundamental: Por qué la CA es Innegociable

El funcionamiento de un horno de inducción es una aplicación directa de la Ley de Inducción de Faraday. Esta ley física dicta que solo se inducirá una corriente en un conductor cuando este se exponga a un campo magnético cambiante.

Creación del Campo Magnético

Una bobina grande, típicamente hecha de tubería de cobre, rodea el crisol que contiene el metal. Una potente corriente alterna pasa a través de esta bobina.

Inducción de Corrientes Parásitas

A medida que la corriente alterna fluye y cambia rápidamente de dirección, genera un campo magnético fuerte y variable en el tiempo alrededor de la bobina. Este campo magnético penetra el metal conductor colocado dentro del horno.

Este campo magnético cambiante, a su vez, induce potentes corrientes eléctricas giratorias dentro del propio metal. Estas se conocen como corrientes parásitas.

Generación de Calor por Resistencia

El metal tiene una resistencia eléctrica inherente. A medida que estas fuertes corrientes parásitas fluyen contra esta resistencia, generan un calor inmenso a través de un proceso llamado calentamiento Joule. Es este calor generado internamente lo que hace que el metal se derrita.

Por qué la CC falla para la inducción

Si se utilizara Corriente Continua (CC), se crearía un campo magnético potente pero completamente estático. Debido a que el campo no cambia, no puede inducir ninguna corriente parásita en la carga de metal. Sin corriente no hay calentamiento Joule, y el horno no funcionaría.

Inducción vs. Horno de Arco: Una Distinción Crítica

Es común confundir diferentes tipos de hornos eléctricos. La referencia proporcionada describe un horno de arco eléctrico de CA, que opera bajo un principio completamente diferente.

El Método de Inducción (Calentamiento sin Contacto)

Un horno de inducción utiliza un campo magnético para calentar el material desde dentro. No hay contacto eléctrico directo entre la bobina de la fuente de alimentación y el metal que se está fundiendo. Esto resulta en un proceso de fusión muy limpio y controlado.

El Método de Arco (Contacto Directo)

Un horno de arco eléctrico de CA, por el contrario, hace pasar una corriente masiva directamente a través de la carga de metal mediante grandes electrodos de grafito. Esto crea un arco eléctrico extremadamente caliente entre los electrodos y el metal, que proporciona la energía de fusión. El propio metal forma parte del circuito.

Comprendiendo las Ventajas y Desventajas

Aunque el requisito de CA es absoluto, varios factores influyen en el diseño y el rendimiento del horno.

La Importancia de la Frecuencia

La frecuencia de la corriente alterna es un parámetro de control crítico. Las frecuencias más bajas (cerca del nivel de la red) penetran más profundamente en el baño de metal, provocando una agitación significativa. Las frecuencias más altas calientan la superficie del metal más rápidamente y se utilizan para fusiones más pequeñas o aplicaciones de endurecimiento superficial.

Complejidad de la Fuente de Alimentación

Los hornos de inducción requieren fuentes de alimentación sofisticadas. Estas unidades toman la energía de la red estándar (a 50 o 60 Hz) y la convierten a la tensión y frecuencia precisas requeridas para la aplicación de fusión específica, que puede oscilar entre cientos y miles de Hertz.

Eficiencia y Control

La principal ventaja de la inducción es su alta eficiencia y control preciso. Dado que el calor se genera directamente dentro de la pieza de trabajo, la pérdida de energía se minimiza y la temperatura se puede gestionar con una precisión excepcional.

Tomando la Decisión Correcta para tu Objetivo

Comprender el requisito fundamental de energía ayuda a clarificar las principales fortalezas y aplicaciones ideales de la tecnología.

- Si tu enfoque principal es la fusión precisa, limpia y controlada: El calentamiento sin contacto, alimentado por CA, de un horno de inducción proporciona un control inigualable sobre la metalurgia y la temperatura.

- Si tu enfoque principal es la fusión a gran escala y de alto volumen de chatarra bruta: Un horno de arco eléctrico de CA suele ser la opción más robusta, ya que su método de calentamiento directo es extremadamente eficaz para el procesamiento a granel.

- Si estás diseñando un sistema de calefacción: Recuerda que la frecuencia de CA es tan crítica como la corriente. La elección de la frecuencia dicta directamente la profundidad, la velocidad y la eficiencia del proceso de calentamiento.

En última instancia, la dependencia de un horno de inducción de la corriente alterna no es una elección de diseño, sino un requisito fundamental de su principio físico subyacente.

Tabla Resumen:

| Característica | Horno de Inducción (CA) | Horno de Arco (CA) |

|---|---|---|

| Tipo de Energía | Solo Corriente Alterna (CA) | Corriente Alterna (CA) |

| Método de Calentamiento | Sin contacto, mediante campo magnético y corrientes parásitas | Contacto directo, mediante arco eléctrico |

| Principio | Inducción electromagnética (Ley de Faraday) | Calentamiento Joule por flujo de corriente directa |

| Ventaja Clave | Control preciso de la temperatura, fusión limpia | Fusión de gran volumen de chatarra a granel |

¿Necesitas una fusión precisa, limpia y controlada para tu laboratorio? KINTEK se especializa en hornos de inducción y equipos de laboratorio de alta eficiencia, ofreciendo una precisión de temperatura y un control metalúrgico inigualables. Contacta hoy mismo a nuestros expertos para encontrar la solución de calentamiento perfecta para tus necesidades de investigación o producción.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico