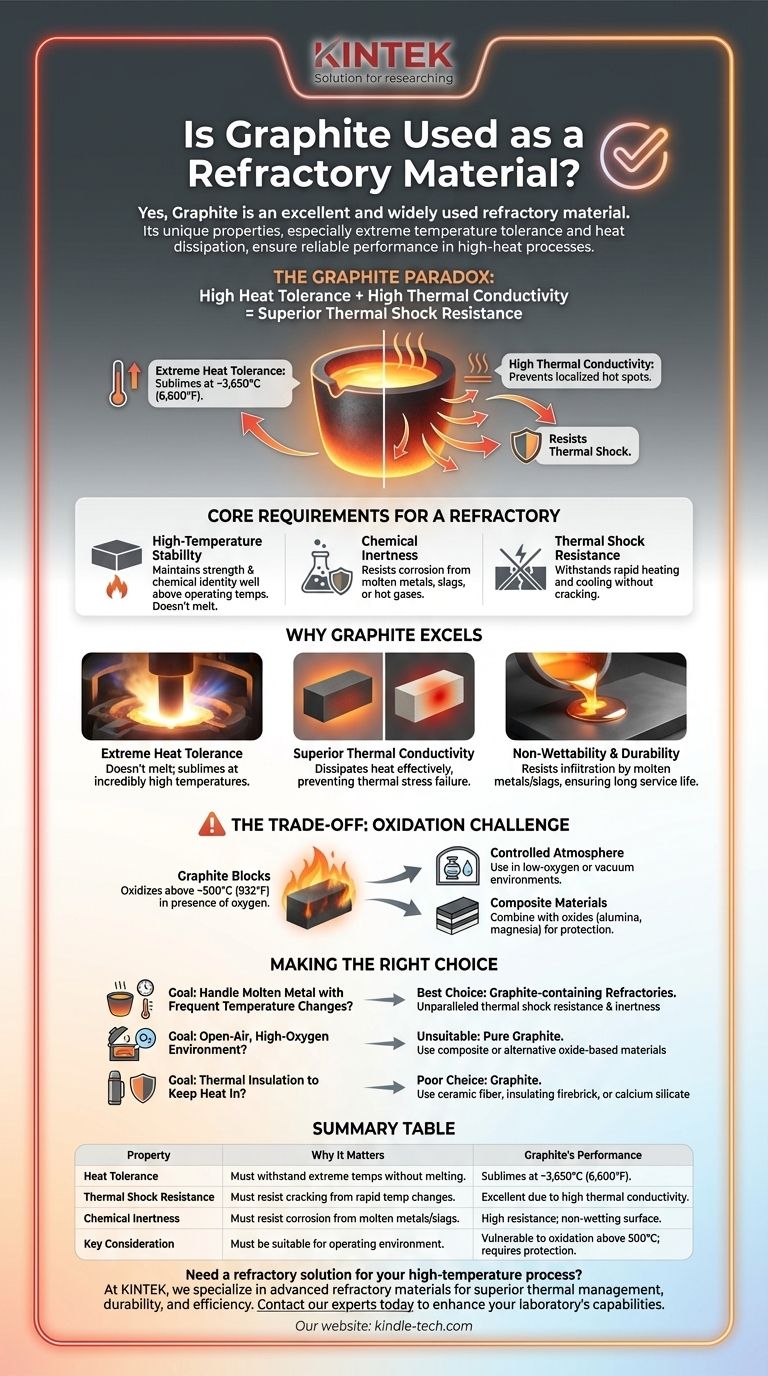

Sí, el grafito es un material refractario excelente y ampliamente utilizado. Su combinación única de propiedades, particularmente su capacidad para soportar temperaturas extremas mientras disipa eficazmente el calor, lo convierte en un componente crítico en muchos procesos industriales de alta temperatura. Esto asegura una vida útil larga y confiable para productos como crisoles y revestimientos de hornos.

El valor del grafito como refractario proviene de una poderosa paradoja: tiene una tolerancia extremadamente alta al calor y, al mismo tiempo, una alta conductividad térmica. Esta combinación le permite resistir el choque térmico —daño por cambios rápidos de temperatura— mucho mejor que la mayoría de los otros materiales de alta temperatura.

Requisitos Fundamentales para un Refractario

Un material refractario se define por su capacidad para mantener su resistencia e identidad química a altas temperaturas. Esto implica tres características principales.

Estabilidad a Alta Temperatura

El requisito más básico es un punto de fusión o descomposición excepcionalmente alto. El material debe permanecer sólido y estructuralmente intacto muy por encima de la temperatura de operación del proceso que está conteniendo.

Inercia Química

Los refractarios a menudo están en contacto directo con sustancias corrosivas como metales fundidos, escorias o gases calientes. Deben resistir reacciones químicas que provocarían su degradación o la contaminación del producto.

Resistencia al Choque Térmico

Los procesos industriales a menudo implican ciclos rápidos de calentamiento y enfriamiento. Un buen refractario debe soportar estas fluctuaciones de temperatura sin agrietarse o fallar, una propiedad conocida como resistencia al choque térmico.

Por Qué el Grafito Sobresale como Componente Refractario

El grafito no solo es adecuado como refractario; posee un conjunto único de propiedades que lo hacen superior para aplicaciones específicas y exigentes, particularmente en metalurgia.

Tolerancia al Calor Extremo

El grafito no se funde a presión atmosférica. En su lugar, se sublima (pasa directamente de sólido a gas) a una temperatura increíblemente alta de alrededor de 3.650 °C (6.600 °F). Esto está mucho más allá del punto de fusión del acero y otros metales industriales.

Conductividad Térmica Superior

A diferencia de la mayoría de las cerámicas refractarias que son aislantes térmicos, el grafito es un excelente conductor térmico. Como señala la referencia, "disipa el calor" de manera muy efectiva. Esto previene la formación de puntos calientes localizados y distribuye el estrés térmico de manera uniforme, que es la razón principal de su excepcional resistencia al choque térmico.

Inhumectabilidad y Durabilidad

Los metales fundidos y las escorias no "mojan" ni se adhieren fácilmente a la superficie del grafito. Esta resistencia a la infiltración previene la corrosión y la erosión, contribuyendo directamente a la larga vida útil de los componentes que contienen grafito, como crisoles y boquillas.

Comprender la Compensación Principal: La Oxidación

Si bien las propiedades del grafito son notables, tiene una vulnerabilidad significativa que debe gestionarse.

El Desafío del Oxígeno

El grafito es una forma de carbono y se oxida (quema) en presencia de oxígeno a altas temperaturas, generalmente a partir de unos 500 °C (932 °F). En un ambiente de aire abierto y calor intenso, un componente de grafito puro simplemente se consumiría.

Estrategias de Mitigación Comunes

En la práctica, esta debilidad se supera de dos maneras. Primero, el grafito se puede usar en atmósferas controladas, con bajo contenido de oxígeno o al vacío. Más comúnmente, se combina con otros óxidos refractarios como alúmina y magnesia para crear ladrillos y formas compuestas. Estos óxidos protegen el grafito de la oxidación mientras que el grafito aporta sus propiedades térmicas superiores al compuesto.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el material refractario correcto es fundamental para la seguridad, la eficiencia y la calidad del producto. La decisión depende de las condiciones específicas de su proceso de alta temperatura.

- Si su enfoque principal es manejar metal fundido con cambios frecuentes de temperatura: Los refractarios que contienen grafito son a menudo la mejor opción debido a su incomparable resistencia al choque térmico e inercia química frente a los metales.

- Si su aplicación opera en un ambiente de aire abierto y alto contenido de oxígeno: El grafito puro es inadecuado. Debe utilizar un refractario compuesto (como magnesia-carbono) o un material alternativo a base de óxido.

- Si su enfoque principal es el aislamiento térmico para retener el calor: El grafito es una mala elección debido a su alta conductividad. Materiales como la fibra cerámica, el ladrillo refractario aislante o el silicato de calcio están diseñados para este propósito.

En última instancia, aprovechar el poder del grafito como refractario depende de explotar su increíble resistencia al calor mientras se le protege estratégicamente de la oxidación.

Tabla Resumen:

| Propiedad | Por qué es Importante para los Refractarios | Rendimiento del Grafito |

|---|---|---|

| Tolerancia al Calor | Debe soportar temperaturas extremas sin fundirse. | Se sublima a ~3.650 °C (6.600 °F). |

| Resistencia al Choque Térmico | Debe resistir el agrietamiento por cambios rápidos de temperatura. | Excelente debido a la alta conductividad térmica. |

| Inercia Química | Debe resistir la corrosión de metales fundidos/escorias. | Alta resistencia; superficie no humectante. |

| Consideración Clave | Debe ser adecuado para el entorno operativo. | Vulnerable a la oxidación por encima de 500 °C; requiere atmósfera protectora o uso de compuestos. |

¿Necesita una solución refractaria para su proceso de alta temperatura?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio de alto rendimiento, incluidos materiales refractarios avanzados. Ya sea que trabaje con metales fundidos, cerámicas u otras aplicaciones exigentes, nuestra experiencia puede ayudarle a seleccionar los materiales adecuados para una gestión térmica superior, durabilidad y eficiencia.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y garantizar un rendimiento confiable bajo condiciones extremas.

Guía Visual

Productos relacionados

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Para qué se utiliza el horno de grafito? Lograr calor extremo de hasta 3000 °C en un entorno controlado

- ¿Cómo se fabrica el grafito sintético? Una inmersión profunda en el proceso de alta temperatura

- ¿Cuál es la conductividad térmica del grafito a altas temperaturas? Una guía para la gestión térmica en calor extremo

- ¿El grafito se ve afectado por el calor? Descubra su notable resistencia y estabilidad a altas temperaturas

- ¿Por qué el grafito es el mejor conductor de calor? Comprendiendo su superioridad térmica direccional