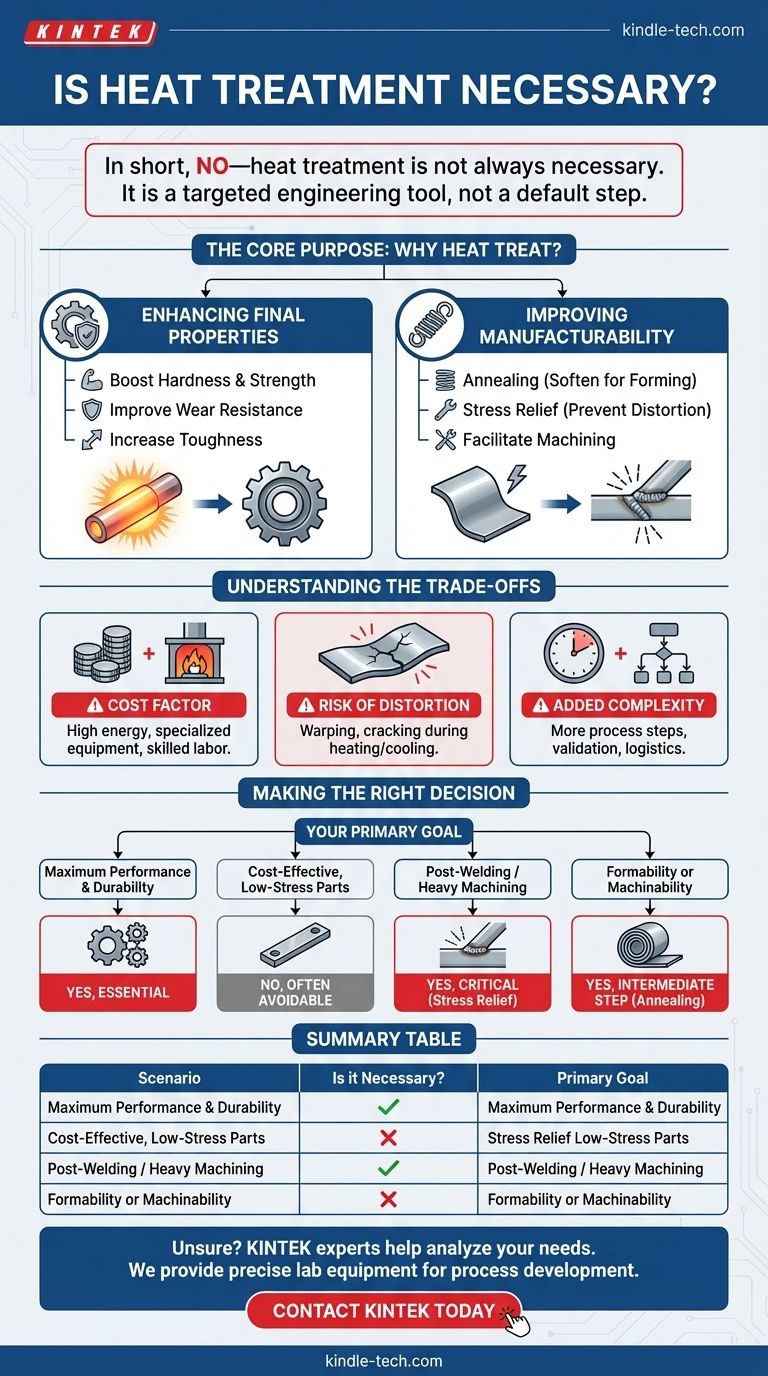

En resumen, no, el tratamiento térmico no siempre es necesario. Es un proceso de ingeniería específico que se aplica solo cuando las propiedades deseadas de un componente no se pueden lograr únicamente mediante la selección del material. La decisión de aplicar un tratamiento térmico está impulsada por los requisitos de rendimiento de la pieza final o por las necesidades prácticas del propio proceso de fabricación.

El tratamiento térmico debe verse como una herramienta específica, no como un paso predeterminado. Su necesidad se determina mediante un objetivo de ingeniería claro: lograr propiedades mecánicas finales como la dureza y la resistencia, o facilitar el proceso de fabricación mejorando la maquinabilidad o la conformabilidad de un material.

El propósito central del tratamiento térmico

Comprender por qué se trataría térmicamente un metal es la clave para determinar si es necesario. Los objetivos suelen caer en una de dos categorías: mejorar las propiedades finales o mejorar la capacidad de fabricación.

Mejora de las propiedades mecánicas finales

Esta es la razón más común para el tratamiento térmico. Al controlar cuidadosamente los ciclos de calentamiento y enfriamiento, se puede cambiar fundamentalmente la microestructura interna del metal.

Esto le permite diseñar con precisión propiedades como la dureza, la resistencia, la tenacidad y la resistencia al desgaste a niveles mucho mayores de lo que puede ofrecer el material base. Aplicaciones como engranajes, rodamientos y herramientas de corte dependen de esta mejora.

Mejora de la capacidad de fabricación

A veces, el tratamiento térmico es un paso intermedio que se utiliza para facilitar la fabricación de una pieza. Este proceso no se trata de las propiedades finales, sino de hacer que el material sea trabajable.

Por ejemplo, una aleación metálica puede entregarse en un estado que es demasiado duro para mecanizar o doblar. Se puede utilizar un proceso como el recocido para ablandar el material, facilitando su conformado.

De manera similar, procesos como la soldadura o el mecanizado pesado introducen tensiones internas significativas en una pieza. Un tratamiento térmico posterior de alivio de tensiones es necesario para relajar estas tensiones, evitando distorsiones o grietas más adelante en la vida útil de la pieza.

Comprender las compensaciones

Especificar un tratamiento térmico no es una mejora "gratuita". Introduce costes, riesgos y complejidad que deben sopesarse frente a sus beneficios.

El factor coste

El tratamiento térmico requiere hornos especializados, controles precisos, energía y mano de obra cualificada. Esto añade un coste significativo y directo al precio final de un componente.

El riesgo de distorsión

Calentar y enfriar metal, especialmente en formas complejas, puede hacer que se deforme o se distorsione. La gestión de este riesgo requiere una planificación cuidadosa, una fijación adecuada y, a menudo, deja material adicional para el mecanizado final después del tratamiento. En los peores casos, un tratamiento térmico inadecuado puede hacer que la pieza se agriete, convirtiéndola en chatarra.

Complejidad añadida del proceso

Introducir un paso de tratamiento térmico añade tiempo y complejidad logística a su flujo de trabajo de producción. Se convierte en otro proceso crítico que debe gestionarse, validarse e inspeccionarse para garantizar la calidad y la coherencia.

Tomar la decisión correcta para su aplicación

Utilice su objetivo específico para determinar si el tratamiento térmico es la opción correcta y necesaria para su proyecto.

- Si su enfoque principal es el máximo rendimiento y durabilidad: Es probable que el tratamiento térmico sea esencial para lograr la dureza, resistencia y resistencia al desgaste requeridas para aplicaciones exigentes.

- Si su enfoque principal es la fabricación rentable para piezas con baja tensión: Probablemente pueda evitar el tratamiento térmico seleccionando un material que cumpla todos los requisitos en su estado tal como se suministra o "tal como se fabrica".

- Si su enfoque principal es la estabilidad dimensional después de la soldadura o el mecanizado pesado: Un tratamiento térmico de alivio de tensiones es un paso crítico para prevenir la distorsión a largo plazo o el fallo prematuro.

- Si su enfoque principal es la conformabilidad o la maquinabilidad: Un tratamiento de recocido intermedio puede ser un paso de fabricación necesario para hacer maleable un material que de otro modo no sería trabajable.

Al tratarlo como una elección de ingeniería precisa en lugar de un paso predeterminado, se asegura un rendimiento óptimo sin costes innecesarios.

Tabla de resumen:

| Escenario | ¿Es necesario el tratamiento térmico? | Objetivo principal |

|---|---|---|

| Máximo rendimiento (Engranajes, Rodamientos) | Sí, esencial | Lograr la dureza, resistencia y resistencia al desgaste finales |

| Piezas rentables con baja tensión | No, a menudo evitable | Usar el material en el estado en que se suministra |

| Después de soldadura o mecanizado pesado | Sí, crítico | Alivio de tensiones para prevenir distorsión/fallo |

| Mejora de la maquinabilidad/conformabilidad | Sí, como paso intermedio | Recocido para ablandar el material para la fabricación |

¿No está seguro de si su proyecto requiere tratamiento térmico?

Elegir el camino correcto es fundamental para equilibrar el rendimiento, el coste y el riesgo. Los expertos de KINTEK pueden ayudarle a analizar su aplicación específica y sus necesidades de material.

Nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para desarrollar y validar procesos de tratamiento térmico. Ya sea que esté optimizando para la máxima resistencia o para la fabricación rentable, nuestras soluciones respaldan su I+D y control de calidad.

Contacte con KINTALK hoy mismo para hablar sobre su proyecto y asegurarse de tomar la decisión más eficiente y eficaz para las necesidades de su laboratorio.

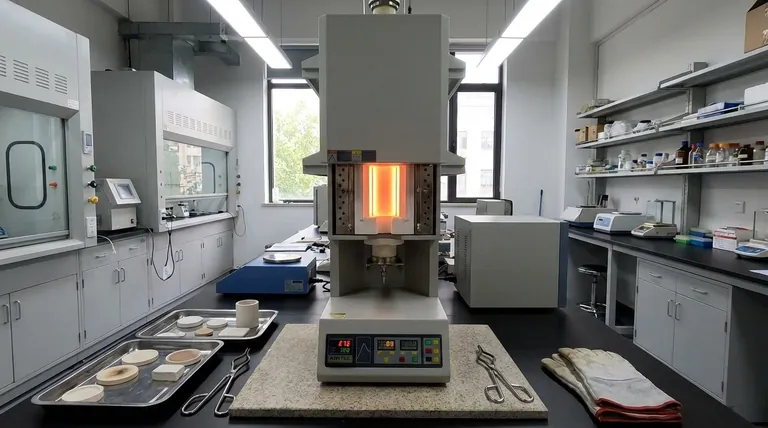

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo