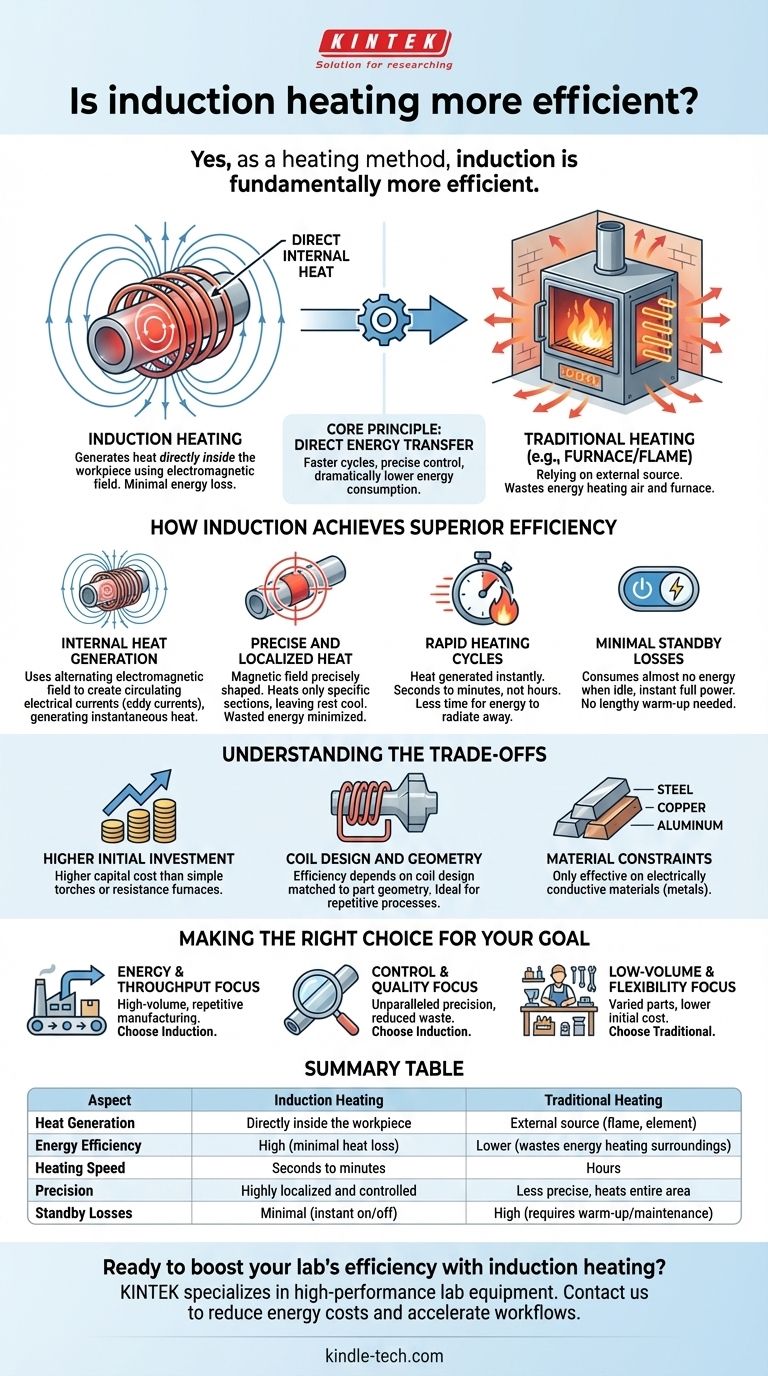

Sí, como método de calentamiento, la inducción es fundamentalmente más eficiente. Esto se debe a que el calentamiento por inducción genera calor directamente dentro de la pieza de trabajo utilizando un campo electromagnético, en lugar de depender de una fuente de calor externa como una llama o un elemento calefactor. Los métodos tradicionales desperdician una cantidad significativa de energía calentando el aire circundante y el propio horno, mientras que la inducción transfiere energía con una pérdida mínima.

El principio central detrás de la eficiencia superior de la inducción es su método de transferencia directa de energía. Al generar calor dentro del propio material, evita el proceso lento y derrochador de la conducción de calor, lo que lleva a ciclos más rápidos, control preciso y un consumo de energía drásticamente menor.

Cómo la inducción logra una eficiencia superior

Comprender el mecanismo de la inducción revela por qué se distingue del calentamiento convencional. No es solo una mejora incremental; es un paradigma diferente de transferencia de energía.

Generación interna de calor

Los hornos y sopletes tradicionales funcionan por conducción y convección. Crean un ambiente caliente, y ese calor se absorbe lentamente en la pieza de afuera hacia adentro.

El calentamiento por inducción utiliza un campo electromagnético alterno para crear corrientes eléctricas circulantes (corrientes de Foucault) dentro del material conductor. La resistencia natural del material a estas corrientes genera calor preciso e instantáneo desde el interior.

Calor preciso y localizado

Una fuente significativa de ineficiencia en el calentamiento convencional es la energía desperdiciada. Un horno calienta sus propias paredes y toda la cámara solo para calentar la pieza que está dentro.

Con la inducción, el campo magnético puede ser moldeado y dirigido con precisión. Esto significa que usted solo calienta la sección específica de la pieza que lo requiere, dejando el resto del material y el ambiente circundante fríos.

Ciclos de calentamiento rápidos

Dado que el calor se genera instantánea e internamente, los ciclos de calentamiento son excepcionalmente rápidos, a menudo tardan segundos o minutos en lugar de horas.

Esta velocidad es un componente importante de su eficiencia general. Menos tiempo dedicado al calentamiento significa menos oportunidades para que la energía se irradie lejos de la pieza, lo que resulta en un menor consumo total de energía por pieza producida.

Pérdidas mínimas en espera

Un sistema de inducción no consume casi energía cuando está inactivo y alcanza su máxima potencia en un instante.

Por el contrario, un horno convencional requiere un largo período de calentamiento y a menudo se deja funcionando entre ciclos para evitar retrasos, quemando constantemente energía solo para mantener su temperatura.

Comprendiendo las compensaciones

Aunque es altamente eficiente, el calentamiento por inducción no es una solución universal. La objetividad requiere reconocer sus limitaciones y consideraciones específicas.

Mayor inversión inicial

El equipo de calentamiento por inducción suele tener un costo de capital inicial más alto en comparación con una configuración de soplete simple o un horno básico de resistencia.

Diseño y geometría de la bobina

La eficiencia de un proceso de inducción depende en gran medida del diseño de la bobina de inducción, que debe coincidir cuidadosamente con la geometría de la pieza que se calienta. Esto lo hace ideal para procesos repetitivos, pero menos flexible para trabajos únicos con formas variadas.

Restricciones de materiales

El proceso funciona induciendo una corriente eléctrica dentro del material. Por lo tanto, solo es efectivo en materiales eléctricamente conductores, principalmente metales como acero, cobre y aluminio.

Tomando la decisión correcta para su objetivo

El "mejor" método de calentamiento depende completamente de las prioridades de su aplicación. La eficiencia de la inducción no se trata solo de ahorrar energía; se trata de mejorar todo el proceso.

- Si su enfoque principal es minimizar los costos de energía y maximizar el rendimiento: El calentamiento rápido y directo por inducción es la elección clara para la fabricación de alto volumen y repetitiva.

- Si su enfoque principal es el control del proceso y la calidad de la pieza: La inducción ofrece una precisión inigualable, reduciendo la deformación, el escalado y los defectos del material, lo que conduce a menos residuos.

- Si su enfoque principal es el trabajo de bajo volumen con piezas variadas: La flexibilidad y el menor costo inicial de los métodos tradicionales como un soplete u horno pueden ser más prácticos a pesar de su menor eficiencia energética.

Al comprender que la eficiencia de la inducción abarca la energía, la velocidad y la precisión del material, puede seleccionar la tecnología de calentamiento óptima para su proceso industrial específico.

Tabla resumen:

| Aspecto | Calentamiento por inducción | Calentamiento tradicional |

|---|---|---|

| Generación de calor | Directamente dentro de la pieza de trabajo | Fuente externa (llama, elemento) |

| Eficiencia energética | Alta (pérdida mínima de calor) | Menor (desperdicia energía calentando el entorno) |

| Velocidad de calentamiento | Segundos a minutos | Horas |

| Precisión | Altamente localizado y controlado | Menos preciso, calienta toda el área |

| Pérdidas en espera | Mínimas (encendido/apagado instantáneo) | Altas (requiere calentamiento y mantenimiento) |

¿Listo para aumentar la eficiencia de su laboratorio con calentamiento por inducción?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de calentamiento por inducción diseñados para un procesamiento térmico rápido, preciso y energéticamente eficiente. Ya sea que se encuentre en investigación de materiales, fabricación o control de calidad, nuestras soluciones lo ayudan a reducir los costos de energía, acelerar los flujos de trabajo y mejorar la calidad de las piezas.

Contáctenos hoy para explorar cómo nuestra tecnología de calentamiento por inducción puede transformar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuáles son las funciones principales de un horno de prensa en caliente al vacío? Optimización de la densificación de compuestos de matriz CNT/Al

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Cuáles son las ventajas de utilizar el prensado en caliente al vacío para CoCrCuFeNi? Mayor resistencia mediante control microestructural

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina