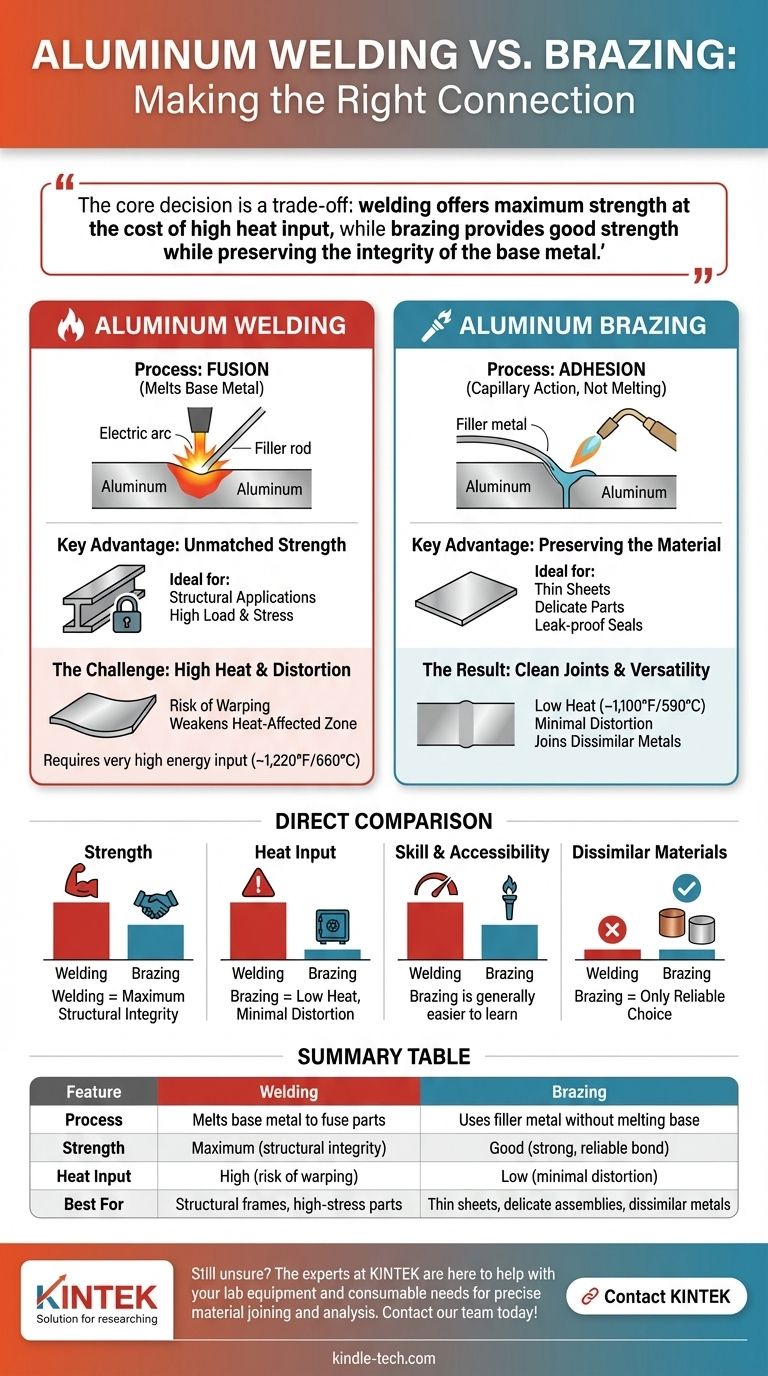

Elegir entre soldar y soldar fuerte aluminio requiere comprender una diferencia fundamental en cómo funcionan. Ninguno de los procesos es universalmente "mejor". La soldadura crea la unión más fuerte posible al fundir las piezas de aluminio, mientras que la soldadura fuerte utiliza una temperatura más baja para hacer fluir un metal de aportación en la unión sin fundir el aluminio en sí, lo que reduce drásticamente el riesgo de distorsión.

La decisión principal es una compensación: la soldadura ofrece la máxima resistencia a costa de una alta entrada de calor, mientras que la soldadura fuerte proporciona una buena resistencia al tiempo que preserva la integridad del metal base. Su aplicación específica y el grosor del material determinarán la elección correcta.

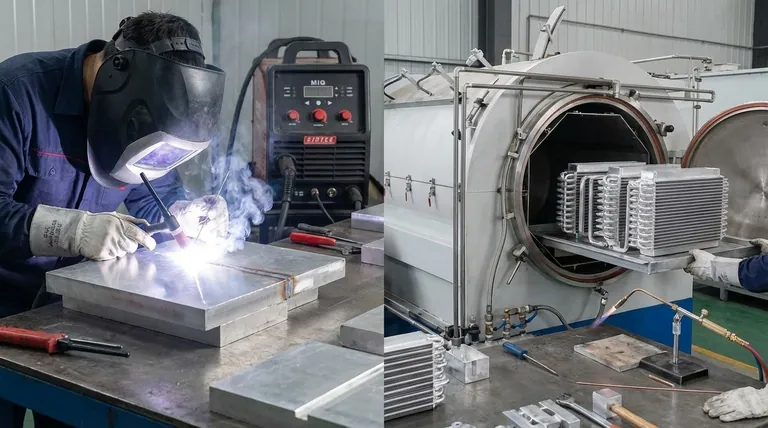

¿Qué es la soldadura de aluminio?

La soldadura es un proceso de fusión. El objetivo es hacer que varias piezas de aluminio se comporten como si fueran una sola pieza continua.

El Principio: Fusión del Metal Base

La soldadura utiliza una fuente de calor intensa, como un arco eléctrico en la soldadura TIG (Tungsten Inert Gas) o MIG (Metal Inert Gas), para fundir los bordes de las piezas de aluminio que se van a unir. Típicamente se añade una varilla o alambre de aportación de una aleación de aluminio compatible al charco fundido para construir la unión.

Cuando este charco fundido se enfría y solidifica, el metal base y el metal de aportación se han fusionado en una única pieza homogénea de aluminio.

Ventaja Clave: Resistencia Inigualable

Debido a que la unión se convierte en parte del material base, una soldadura ejecutada correctamente es excepcionalmente fuerte. En muchos casos, la unión soldada puede ser tan fuerte, o incluso más fuerte, que el aluminio original que conecta.

Esto convierte a la soldadura en la elección estándar para aplicaciones estructurales donde la unión debe soportar cargas, tensiones o vibraciones significativas.

El Desafío: Alto Calor y Distorsión

El aluminio tiene una conductividad térmica muy alta, lo que significa que el calor se disipa rápidamente a través de él. Esto requiere una entrada de energía muy alta para alcanzar su punto de fusión de alrededor de 1,220°F (660°C).

Este calor intenso y localizado puede causar fácilmente que las láminas delgadas se deformen o distorsionen. También puede afectar negativamente el temple (dureza tratada térmicamente) del aluminio en el área circundante, conocida como zona afectada por el calor (ZAC), debilitando potencialmente el material.

¿Qué es la soldadura fuerte de aluminio?

La soldadura fuerte es un proceso de adhesión y unión metalúrgica. Une metales sin fundirlos nunca.

El Principio: Acción Capilar, No Fusión

En la soldadura fuerte, las piezas de aluminio se calientan a una temperatura que está por encima del punto de fusión del metal de aportación, pero de forma segura por debajo del punto de fusión del aluminio en sí.

Una vez que las piezas están lo suficientemente calientes, la varilla de soldadura fuerte se toca con la unión. El metal de aportación fundido es luego arrastrado hacia el espacio ajustado por un poderoso fenómeno llamado acción capilar. Forma una unión fuerte y permanente a medida que se enfría.

Ventaja Clave: Preservación del Material

Las temperaturas significativamente más bajas utilizadas en la soldadura fuerte —típicamente alrededor de 1,100°F (590°C)— son su mayor ventaja. Este suave proceso de calentamiento casi elimina el riesgo de deformación y distorsión.

Además, preserva el temple y la resistencia originales del metal base de aluminio, ya que la zona afectada por el calor es mucho menos pronunciada.

El Resultado: Uniones Limpias y Versatilidad

La soldadura fuerte produce uniones excepcionalmente limpias y prolijas con filetes suaves que a menudo no requieren un acabado adicional.

Fundamentalmente, también es altamente efectiva para unir metales diferentes, como aluminio con cobre o aluminio con acero, lo que a menudo es imposible con la soldadura.

Comprendiendo las Compensaciones: Una Comparación Directa

Su decisión depende de estas diferencias clave.

Resistencia y Durabilidad

La soldadura es el claro ganador en cuanto a resistencia bruta. Si está construyendo el casco de un barco, el chasis de un vehículo o un soporte estructural, la soldadura es la elección adecuada. Una unión soldada fuerte es resistente, pero depende de la resistencia de la aleación de aportación, no de la fusión del metal base.

Entrada de Calor y Distorsión

La soldadura fuerte es muy superior para controlar el calor. Si trabaja con láminas delgadas de aluminio, componentes delicados o piezas con tolerancias ajustadas (como en sistemas HVAC), la soldadura fuerte protege el conjunto del daño inducido por el calor.

Habilidad y Accesibilidad

La soldadura fuerte generalmente se considera más fácil de aprender que la soldadura TIG de aluminio. Controlar un arco TIG en aluminio, limpiar la capa de óxido y gestionar el calor requiere una práctica significativa. El control del soplete para la soldadura fuerte es una habilidad más indulgente de adquirir.

Unión de Materiales Disímiles

La soldadura fuerte es la única opción fiable para unir aluminio a la mayoría de otros metales. El proceso de fusión de la soldadura es incompatible con metales que tienen puntos de fusión y propiedades metalúrgicas muy diferentes.

Tomando la Decisión Correcta para Su Aplicación

En lugar de preguntar cuál es "mejor", pregunte cuál es el adecuado para su objetivo.

- Si su enfoque principal es la máxima integridad estructural: Elija la soldadura (TIG para precisión, MIG para velocidad) para crear la unión fusionada más fuerte posible.

- Si su enfoque principal es minimizar la distorsión en piezas delgadas o delicadas: Elija la soldadura fuerte para proteger el metal base de los efectos dañinos del calor elevado.

- Si su enfoque principal es crear un sello hermético en un conjunto complejo: La soldadura fuerte proporciona un excelente relleno de juntas y filetes limpios, ideal para tuberías, tanques o sistemas de fluidos.

- Si su enfoque principal es unir aluminio a otro metal: La soldadura fuerte es el método correcto, y a menudo el único, viable para el trabajo.

Al hacer coincidir el proceso con las exigencias del proyecto, se asegura un resultado exitoso y fiable.

Tabla Resumen:

| Característica | Soldadura | Soldadura Fuerte |

|---|---|---|

| Proceso | Funde el metal base para fusionar piezas | Usa metal de aportación sin fundir el metal base |

| Resistencia | Máxima (integridad estructural) | Buena (unión fuerte y fiable) |

| Aporte de Calor | Alto (riesgo de deformación) | Bajo (distorsión mínima) |

| Mejor Para | Estructuras, piezas de alta tensión | Láminas delgadas, conjuntos delicados, metales diferentes |

¿Aún no está seguro de qué proceso es el adecuado para su proyecto de aluminio? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para la unión y el análisis precisos de materiales. Ya sea que esté trabajando en componentes estructurales o conjuntos delicados, podemos guiarlo hacia la solución correcta. Contacte a nuestro equipo hoy para discutir su aplicación específica y asegurar un resultado exitoso.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿Qué es la oxidación en la soldadura fuerte? Cómo prevenirla para uniones fuertes y duraderas

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables