En resumen, no. La metalurgia de polvos es el nombre de todo el método de fabricación, mientras que la sinterización es un único y crítico paso de tratamiento térmico dentro de ese método. En pocas palabras, la metalurgia de polvos es la receta completa para crear una pieza metálica a partir de polvo, y la sinterización es el acto específico de "hornearla" para darle resistencia.

La sinterización no es un proceso separado de la metalurgia de polvos; es la etapa térmica esencial que transforma un polvo compactado en un componente sólido y funcional. No se puede tener metalurgia de polvos moderna sin sinterización.

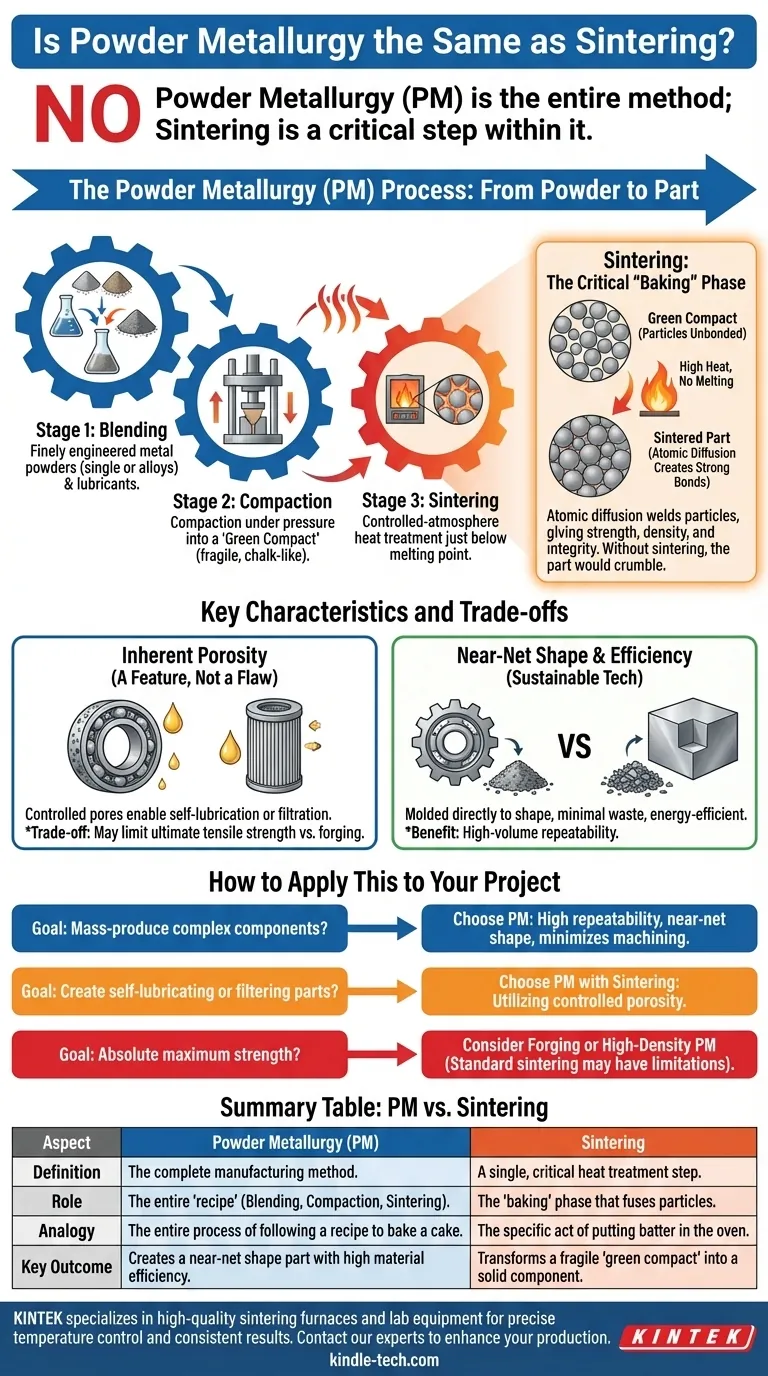

El proceso de metalurgia de polvos: del polvo a la pieza

Para entender la relación, ayuda ver todo el flujo de trabajo de la metalurgia de polvos (PM). Es un proceso preciso y de múltiples etapas utilizado para crear piezas con "forma casi final" (near-net shape), que requieren poco o ningún mecanizado de acabado.

Etapa 1: Mezclado

El proceso no comienza con un bloque sólido de metal, sino con polvos metálicos finamente diseñados. Estos polvos pueden ser un solo metal o una mezcla de diferentes aleaciones y lubricantes diseñados para lograr propiedades finales específicas.

Etapa 2: Compactación

A continuación, el polvo mezclado se vierte en una matriz de alta precisión. Una potente prensa compacta el polvo bajo una inmensa presión dándole la forma deseada. La pieza resultante se llama "compacto en verde". Mantiene su forma pero es frágil, de consistencia similar a un trozo de tiza.

Etapa 3: Sinterización

Este es el paso decisivo. El compacto en verde se introduce en un horno de atmósfera controlada y se calienta a una temperatura justo por debajo del punto de fusión del metal principal. El calor hace que las partículas de polvo individuales se unan y se fusionen a nivel atómico, un proceso llamado difusión.

Por qué la sinterización es la fase crítica de unión

La sinterización es donde una forma frágil de polvo adquiere la resistencia y la integridad de una pieza metálica sólida. Sin ella, el compacto en verde simplemente se desmoronaría.

La ciencia de la fusión sin derretimiento

La sinterización no derrite el metal. En cambio, la alta temperatura proporciona la energía para que los átomos se muevan a través de las superficies de las partículas de polvo. Esta difusión atómica crea fuertes enlaces metalúrgicos, soldando eficazmente las partículas y reduciendo drásticamente los huecos entre ellas.

El resultado: Resistencia e integridad

Este proceso de unión es lo que le da al componente final su densidad, dureza y resistencia mecánica. Transforma la pieza de un delicado compacto en verde en un componente robusto y listo para trabajar, adecuado para aplicaciones exigentes como engranajes automotrices, asientos de válvulas y herramientas de corte.

Comprendiendo las características clave y las compensaciones

La metalurgia de polvos, con la sinterización en su núcleo, ofrece un conjunto único de ventajas y consideraciones en comparación con otros métodos de fabricación como la fundición o la forja.

Porosidad inherente: Una característica, no un defecto

El proceso de sinterización deja poros microscópicos. Esta porosidad controlada es una gran ventaja para ciertas aplicaciones. Permite que piezas como los cojinetes se impregnen con aceite para la autolubricación o se utilicen para crear filtros metálicos altamente efectivos.

Sin embargo, esta misma porosidad significa que una pieza de PM estándar puede no alcanzar la misma resistencia a la tracción máxima o resistencia al impacto que un componente forjado completamente denso.

Forma casi final y eficiencia del material

Dado que las piezas se moldean directamente en formas complejas, la PM es una tecnología "verde" o sostenible. Produce muy poco material de desecho en comparación con los métodos sustractivos como el mecanizado, que comienzan con un bloque grande y cortan material. Esto también reduce el consumo de energía, ya que el metal nunca se funde por completo.

Repetibilidad de alto volumen

Una vez creada la herramienta inicial (la matriz), el proceso de PM puede producir millones de piezas altamente consistentes con una excelente precisión dimensional. Esto lo hace extremadamente rentable para grandes series de producción comunes en la industria automotriz.

Cómo aplicar esto a su proyecto

Comprender la distinción entre el proceso general de PM y el paso de sinterización le ayuda a elegir la solución de fabricación adecuada para su objetivo.

- Si su enfoque principal es la producción en masa de componentes complejos: La metalurgia de polvos es una opción excepcional por su alta repetibilidad y su capacidad para crear formas casi finales, lo que minimiza el costoso mecanizado secundario.

- Si su enfoque principal es la creación de piezas autolubricantes o filtrantes: La porosidad inherente y controlable lograda a través de la etapa de sinterización convierte a la PM en la tecnología ideal y, a menudo, la única viable.

- Si su enfoque principal es la máxima resistencia absoluta y la resistencia a la fatiga: Es posible que deba considerar la forja o técnicas especializadas de PM de alta densidad, ya que la porosidad residual en las piezas sinterizadas estándar puede ser un factor limitante.

Al reconocer que la sinterización es el corazón metalúrgico del proceso de metalurgia de polvos, puede aprovechar mejor sus capacidades distintivas para resolver sus desafíos de ingeniería.

Tabla resumen:

| Aspecto | Metalurgia de Polvos (PM) | Sinterización |

|---|---|---|

| Definición | El método de fabricación completo para crear piezas a partir de polvo metálico. | Un único y crítico paso de tratamiento térmico dentro del proceso de PM. |

| Función | La "receta" completa, incluyendo mezclado, compactación y sinterización. | La fase de "horneado" que fusiona las partículas de polvo para dar resistencia a la pieza. |

| Analogía | Todo el proceso de seguir una receta para hornear un pastel. | El acto específico de poner la masa en el horno para hornear. |

| Resultado clave | Crea una pieza con forma casi final con alta eficiencia de material. | Transforma un frágil "compacto en verde" en un componente metálico sólido. |

¿Necesita una solución robusta y rentable para sus componentes metálicos?

Comprender los matices de la metalurgia de polvos y la sinterización es clave para seleccionar el proceso de fabricación adecuado para su aplicación. Ya sea que esté produciendo en masa piezas complejas, creando cojinetes autolubricantes o explorando soluciones eficientes en materiales, el equipo adecuado es crucial.

KINTEK se especializa en hornos de sinterización y equipos de laboratorio de alta calidad que proporcionan el control preciso de la temperatura y los resultados consistentes que sus proyectos demandan. Nuestra experiencia le ayuda a aprovechar todos los beneficios de la metalurgia de polvos, desde la eficiencia del material hasta la repetibilidad de alto volumen.

Permítanos discutir cómo nuestras soluciones pueden mejorar su producción: Contacte a nuestros expertos hoy para encontrar el equipo perfecto para su laboratorio o necesidades de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son las etapas del sinterizado? Una guía para dominar el proceso de polvo a pieza

- ¿Cuál es el propósito de usar tubos de vidrio sellados al vacío para el sinterizado de Thio-LISICON? Optimizar la pureza del electrolito sólido

- ¿Qué es la tecnología de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Cuál es el punto de ebullición del THC al vacío? Una guía para una destilación segura