Para la mayoría de las aplicaciones modernas, sí. La deposición física de vapor (PVD) es un proceso de recubrimiento más avanzado y robusto en comparación con la galvanoplastia tradicional. El PVD ofrece una durabilidad superior, resistencia al desgaste y resistencia a la corrosión, y es un proceso significativamente más respetuoso con el medio ambiente, lo que lo convierte en la opción preferida para acabados decorativos de alto rendimiento y de primera calidad.

La diferencia fundamental no es solo el recubrimiento final, sino el proceso en sí. El PVD crea una película delgada que se une molecularmente a la superficie en un entorno de alto vacío, mientras que la galvanoplastia utiliza un proceso químico húmedo para depositar una capa más blanda que es más propensa al desgaste y al deslustre.

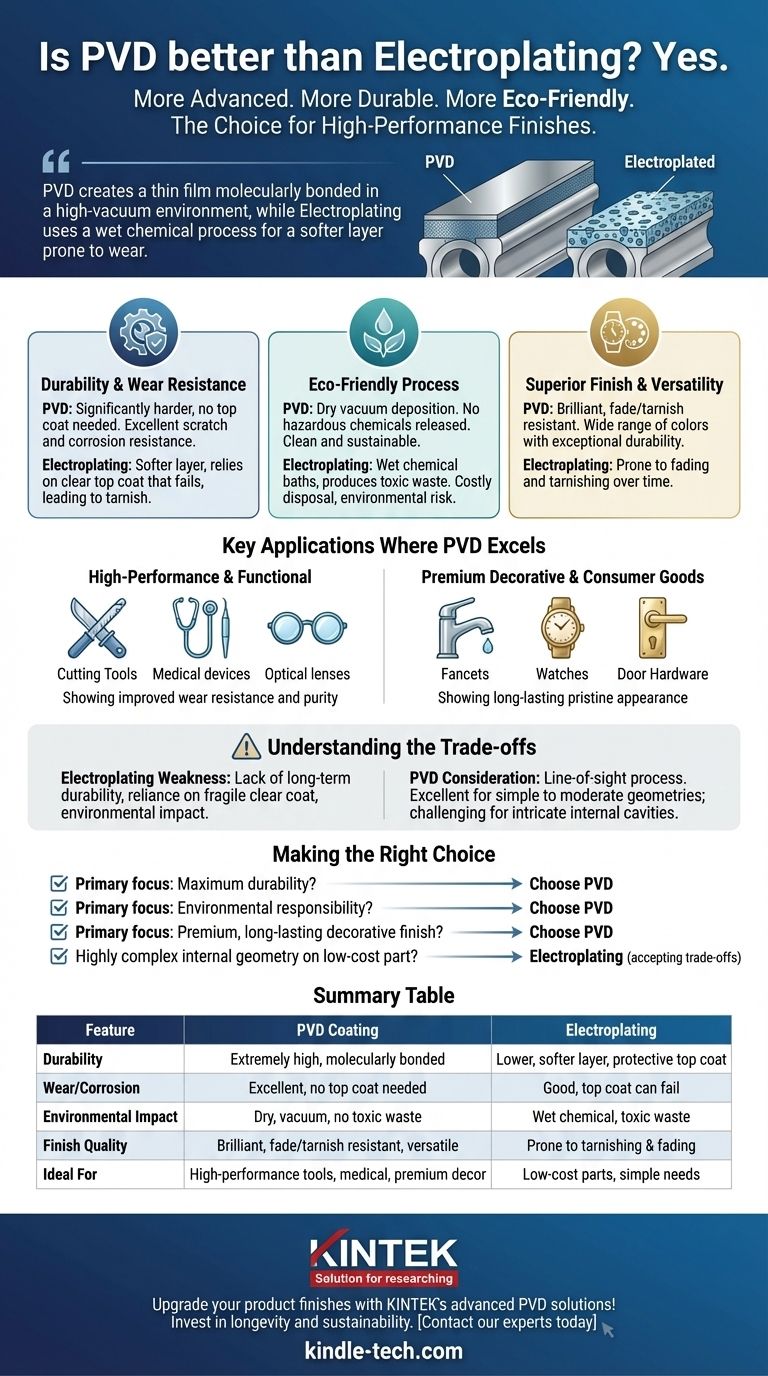

Por qué el PVD supera a la galvanoplastia

La cuestión de la durabilidad y la resistencia al desgaste

Los recubrimientos PVD son significativamente más duros y más resistentes a la corrosión que los acabados galvanizados. Esto se debe a que el proceso PVD crea una capa extremadamente densa y unida a la superficie de la pieza.

A diferencia de muchos acabados galvanizados en materiales como el latón o el níquel, el PVD no requiere una capa superior transparente. Esto es crítico, ya que la capa transparente de un artículo galvanizado es a menudo el primer punto de falla, degradándose con el tiempo y provocando deslustre y corrosión.

La dureza inherente de los recubrimientos PVD también reduce la fricción y mejora la resistencia a la oxidación, prolongando la vida útil del componente.

Un proceso más limpio y respetuoso con el medio ambiente

La galvanoplastia es un proceso químico húmedo que implica sumergir las piezas en baños que contienen productos químicos peligrosos. Este proceso genera residuos tóxicos que requieren una eliminación cuidadosa y costosa.

El PVD, por el contrario, es un método de deposición al vacío en seco. No libera productos químicos nocivos al medio ambiente, lo que lo convierte en una tecnología mucho más limpia y sostenible.

Acabado superior y versatilidad estética

El PVD proporciona un acabado brillante y duradero que es altamente resistente a la decoloración y al deslustre que afecta a muchos productos galvanizados.

Además, el proceso PVD permite una amplia gama de colores y acabados, todo ello manteniendo una durabilidad excepcional. Esto lo hace ideal tanto para aplicaciones funcionales como para piezas decorativas de alta gama donde la apariencia es primordial.

Aplicaciones clave donde el PVD sobresale

Recubrimientos de alto rendimiento y funcionales

La pureza, dureza y delgadez de los recubrimientos PVD los hacen esenciales para aplicaciones donde el rendimiento no es negociable.

Esto incluye herramientas de corte, moldes y matrices, que se benefician de una mayor resistencia al desgaste. También se utiliza en dispositivos médicos, lentes ópticas y componentes semiconductores donde la durabilidad y la limpieza son cruciales.

Productos decorativos y de consumo de primera calidad

Para productos que deben soportar el uso diario manteniendo una apariencia impecable, el PVD es la opción superior.

Se utiliza con frecuencia para grifos, herrajes para puertas, relojes y otros artículos donde el acabado debe resistir arañazos, productos químicos de limpieza y deslustre durante la vida útil del producto.

Entendiendo las compensaciones

La debilidad inherente de la galvanoplastia

El principal inconveniente de la galvanoplastia es su falta de durabilidad a largo plazo. El recubrimiento es más blando y depende de una capa protectora transparente que puede comprometerse fácilmente, lo que lleva a fallas.

Su dependencia de materiales peligrosos también lo convierte en un proceso cada vez más indeseable tanto desde una perspectiva regulatoria como ambiental.

La principal consideración para el PVD

Aunque es superior en casi todas las métricas de rendimiento, el proceso PVD tiene consideraciones prácticas. Es un proceso de línea de visión, lo que significa que el material de recubrimiento viaja en línea recta hacia el sustrato.

Esto lo hace excepcionalmente bueno para recubrir superficies con geometrías simples a moderadamente complejas. Sin embargo, recubrir el interior de tubos muy largos y estrechos o cavidades internas extremadamente intrincadas puede ser más desafiante que con un proceso de inmersión como la galvanoplastia.

Tomar la decisión correcta para su objetivo

- Si su enfoque principal es la máxima durabilidad, resistencia al desgaste y longevidad: Elija PVD. Su acabado unido molecularmente es inigualable para resistir arañazos, corrosión y deslustre.

- Si su enfoque principal es la responsabilidad ambiental y la limpieza del proceso: Elija PVD. Es un proceso seco y no contaminante, a diferencia de los baños químicos requeridos para la galvanoplastia.

- Si su enfoque principal es un acabado decorativo premium y duradero: Elija PVD. Proporciona un acabado brillante que no se desvanecerá ni se deslustrará y está disponible en una amplia variedad de colores.

- Si está recubriendo una geometría interna altamente compleja en una pieza de bajo costo y bajo rendimiento: La galvanoplastia podría ser técnicamente factible, pero debe aceptar las importantes compensaciones en durabilidad e impacto ambiental.

En última instancia, elegir PVD es una inversión en rendimiento superior, longevidad y responsabilidad ambiental.

Tabla resumen:

| Característica | Recubrimiento PVD | Galvanoplastia |

|---|---|---|

| Durabilidad | Extremadamente alta, unida molecularmente | Menor, capa más blanda con capa protectora superior |

| Resistencia al desgaste/corrosión | Excelente, no necesita capa superior | Buena, pero la capa superior puede fallar |

| Impacto ambiental | Proceso seco al vacío, sin residuos peligrosos | Proceso químico húmedo, produce residuos tóxicos |

| Calidad del acabado | Brillante, resistente a la decoloración y al deslustre, colores versátiles | Propenso al deslustre y la decoloración con el tiempo |

| Ideal para | Herramientas de alto rendimiento, dispositivos médicos, decoración premium | Piezas de bajo costo con necesidades de durabilidad simples |

¡Mejore los acabados de sus productos con las soluciones avanzadas de PVD de KINTEK!

Como especialista en equipos y consumibles de laboratorio, KINTEK comprende la necesidad crítica de recubrimientos duraderos y de alto rendimiento. Nuestra tecnología de recubrimiento PVD ofrece una resistencia al desgaste, protección contra la corrosión y versatilidad estética inigualables para sus aplicaciones más exigentes, todo a través de un proceso ambientalmente responsable.

Ya sea que esté desarrollando dispositivos médicos, herramientas de precisión o productos de consumo premium, invertir en PVD significa invertir en longevidad y sostenibilidad.

Contacte a nuestros expertos hoy para explorar cómo los recubrimientos PVD de KINTEK pueden mejorar el rendimiento y el valor de su producto.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo