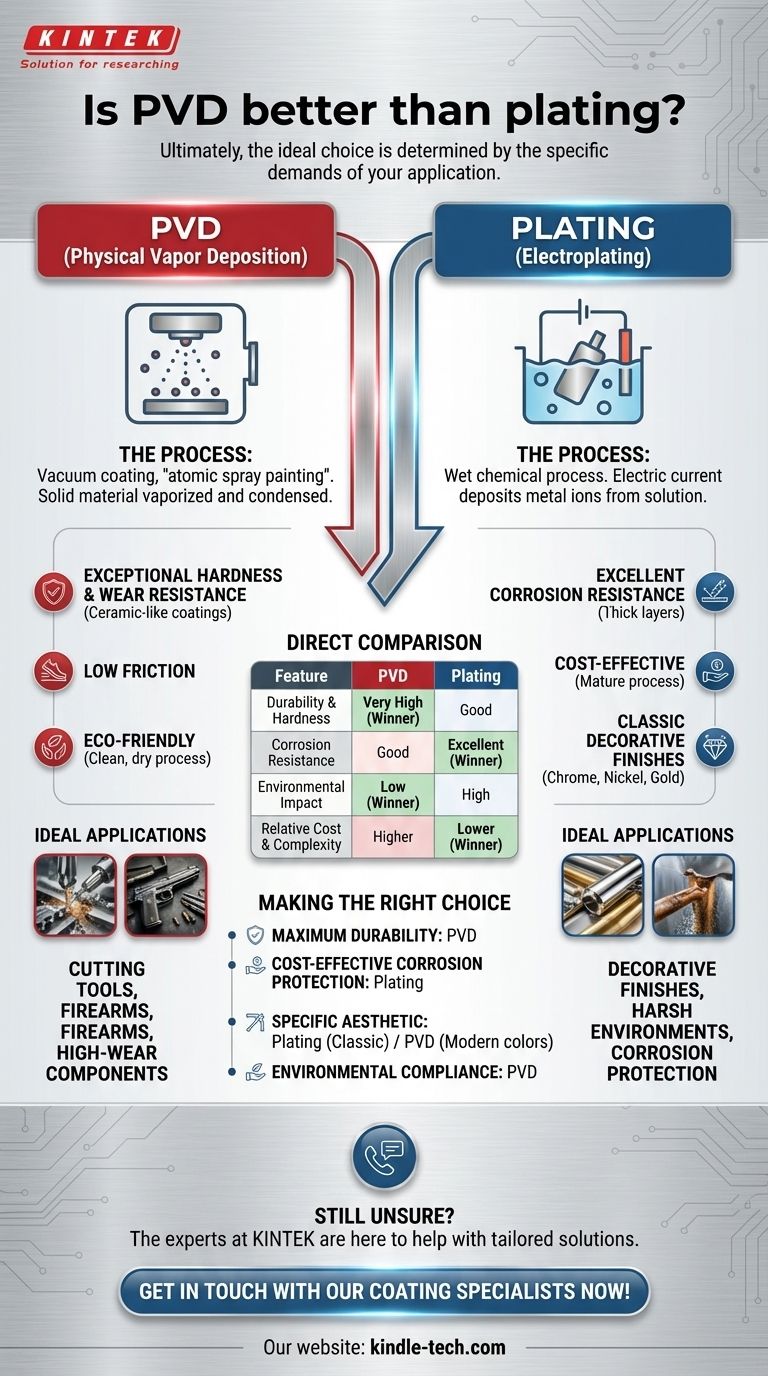

En última instancia, ni el PVD ni el chapado son universalmente "mejores". La elección ideal está determinada enteramente por las demandas específicas de su aplicación. El PVD (Deposición Física de Vapor) sobresale en la creación de superficies extremadamente duras, duraderas y resistentes al desgaste, mientras que la galvanoplastia tradicional es a menudo superior para una resistencia a la corrosión rentable y acabados decorativos clásicos.

Elegir entre PVD y chapado no es una cuestión de bueno contra malo, sino de alinear el proceso con su objetivo principal. El PVD es un proceso físico de alto rendimiento para la durabilidad, mientras que el chapado es un proceso químico establecido a menudo optimizado para la protección y la estética.

¿Qué es el PVD (Deposición Física de Vapor)?

La Deposición Física de Vapor es un proceso de recubrimiento al vacío que produce una película delgada de alto rendimiento sobre un sustrato. Es un mecanismo fundamentalmente diferente al chapado húmedo tradicional.

El proceso en un vistazo

En el PVD, un material fuente sólido se vaporiza dentro de una cámara de vacío. Este vapor luego viaja y se condensa sobre la pieza, formando un recubrimiento muy delgado pero denso y fuertemente adherido. Piense en ello como una forma de "pintura en aerosol atómica".

Características clave

El recubrimiento resultante es a menudo un compuesto cerámico o metálico. Esto le da al PVD sus características distintivas: dureza excepcional, baja fricción y alta resistencia al desgaste y la abrasión. También es un proceso limpio, seco y respetuoso con el medio ambiente.

¿Qué es el chapado (galvanoplastia)?

La galvanoplastia es un proceso químico húmedo bien establecido. Utiliza una corriente eléctrica para depositar una capa de metal sobre una superficie conductora.

El proceso en un vistazo

La pieza a recubrir se sumerge en un baño químico que contiene iones disueltos del metal de recubrimiento. Cuando se aplica una corriente continua, estos iones se depositan sobre la pieza, formando una capa metálica.

Características clave

El chapado puede crear capas relativamente gruesas, lo que lo hace muy eficaz para la resistencia a la corrosión y química. Es un proceso maduro y rentable, conocido por producir acabados decorativos brillantes y clásicos como cromo, níquel y oro.

Comparación directa: PVD vs. Chapado

Comprender cómo se comparan estos procesos en métricas clave es crucial para tomar una decisión informada.

Durabilidad y dureza

El PVD es el claro ganador en cuanto a dureza y resistencia al desgaste. Los recubrimientos de PVD como el nitruro de titanio (TiN) son de naturaleza cerámica y significativamente más duros que casi cualquier metal chapado, lo que los hace ideales para herramientas de corte, armas de fuego y componentes de alto desgaste.

Resistencia a la corrosión

El chapado a menudo tiene la ventaja aquí. Las capas más gruesas de materiales como el níquel o el cromo crean una barrera robusta contra la humedad y la oxidación. Si bien el PVD ofrece una buena protección, su naturaleza muy delgada puede verse comprometida por un arañazo profundo.

Impacto ambiental

El PVD es significativamente más respetuoso con el medio ambiente. Es un proceso seco que no produce subproductos peligrosos. La galvanoplastia, por el contrario, se basa en soluciones químicas agresivas y produce residuos tóxicos que requieren una gestión y eliminación cuidadosas.

Costo y complejidad

El chapado tradicional es generalmente menos costoso que el PVD. El equipo, las cámaras de vacío y la "carga y fijación complejas" requeridas para el PVD resultan en mayores costos de capital y operativos, como se señala en los análisis de procesos.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por el requisito más importante para su producto.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: El PVD es la opción superior para aplicaciones donde la dureza y la baja fricción son críticas.

- Si su enfoque principal es la resistencia a la corrosión a un costo menor: El chapado tradicional proporciona una protección excelente y rentable, especialmente para piezas expuestas a entornos hostiles.

- Si su enfoque principal es una estética específica: El chapado sobresale en acabados metálicos clásicos y brillantes, mientras que el PVD ofrece una paleta más amplia de colores modernos como tonos negros, bronces y dorados.

- Si su enfoque principal es el cumplimiento ambiental o la biocompatibilidad: El PVD es la elección definitiva por su proceso limpio y sus recubrimientos inertes y no tóxicos.

Al priorizar la necesidad más crítica de su aplicación, puede seleccionar con confianza el proceso de recubrimiento que ofrece el rendimiento y el valor adecuados.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | Chapado (Galvanoplastia) |

|---|---|---|

| Ventaja principal | Dureza extrema y resistencia al desgaste | Resistencia a la corrosión rentable |

| Tipo de proceso | Proceso físico seco, basado en vacío | Proceso químico húmedo |

| Durabilidad | Muy alta (recubrimientos tipo cerámica) | Buena |

| Resistencia a la corrosión | Buena | Excelente (capas más gruesas) |

| Impacto ambiental | Bajo (limpio, sin residuos peligrosos) | Alto (produce residuos tóxicos) |

| Costo relativo | Mayor | Menor |

| Mejor para | Herramientas de corte, componentes de alto desgaste | Acabados decorativos, entornos hostiles |

¿Aún no está seguro de qué proceso de recubrimiento es el adecuado para su equipo o componentes de laboratorio?

Los expertos de KINTEK están aquí para ayudar. Nos especializamos en proporcionar soluciones personalizadas para las necesidades de recubrimiento de su laboratorio, ya sea que requiera la durabilidad extrema del PVD o la protección rentable del chapado.

Contáctenos hoy para una consulta personalizada y permítanos ayudarle a mejorar el rendimiento y la longevidad de su equipo.

¡Póngase en contacto con nuestros especialistas en recubrimientos ahora!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo