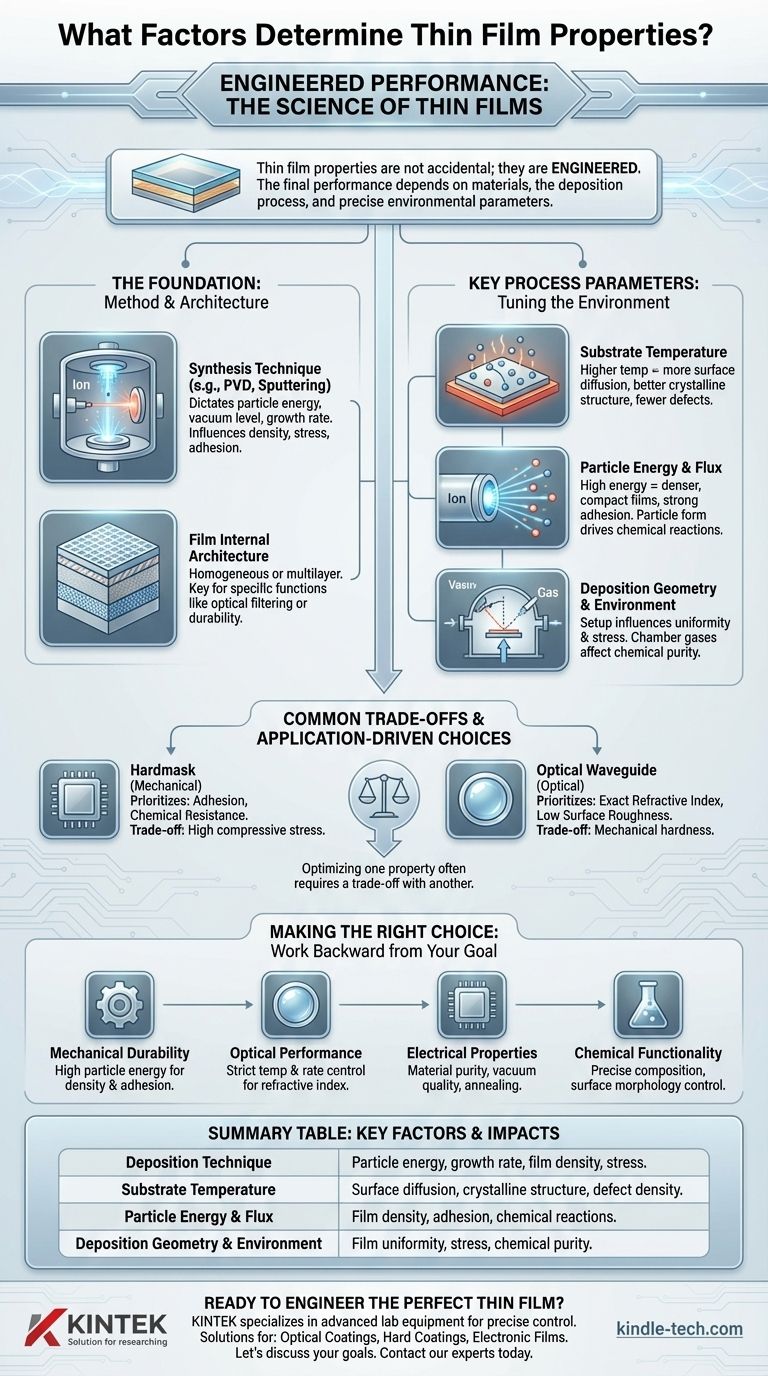

En resumen, las propiedades de una película delgada están determinadas por los materiales utilizados para crearla y, de manera más crítica, por el proceso de deposición y los parámetros ambientales específicos utilizados durante su formación. Factores como la temperatura del sustrato, la energía de las partículas depositadas y la geometría del sistema de deposición controlan directamente las características finales de la película.

El principio fundamental a comprender es que las propiedades de una película delgada no son accidentales; están diseñadas. El rendimiento final —ya sea óptico, mecánico o eléctrico— es una consecuencia directa de las condiciones precisas y controlables bajo las cuales se cultiva la película.

La base: método y arquitectura

Antes de ajustar cualquier proceso, las dos elecciones más fundamentales que hará son la técnica de deposición y la estructura prevista de la película. Estas decisiones de alto nivel establecen los límites para las propiedades que puede lograr.

Elección de la técnica de síntesis

El método utilizado para crear la película es un factor principal. Técnicas como la Deposición Física de Vapor (PVD), la pulverización catódica por haz de iones o la pulverización catódica por magnetrón operan bajo diferentes principios físicos.

Esta elección dicta el rango de energía de las partículas depositadas, el nivel de vacío alcanzable y la tasa de crecimiento, influyendo fundamentalmente en la densidad, el estrés y la adhesión de la película.

La arquitectura interna de la película

Una película delgada no siempre es una capa única y uniforme. Sus propiedades dependen en gran medida de su estructura diseñada.

Puede ser una capa única homogénea con una composición consistente o una compleja estructura multicapa no homogénea. Esta arquitectura puede ser periódica, modelada o aleatoria, y es una elección de diseño clave para lograr funciones específicas como el filtrado óptico o una durabilidad mejorada.

Parámetros clave del proceso que puede controlar

Una vez elegido un método, las propiedades específicas de la película se ajustan manipulando los parámetros del entorno de crecimiento. Estas variables le dan control directo sobre la estructura y el rendimiento resultantes de la película.

Temperatura del sustrato

La temperatura de la superficie sobre la que se cultiva la película es una de las variables más críticas.

Temperaturas más altas proporcionan más energía a los átomos que llegan, permitiéndoles moverse en la superficie (difusión superficial). Esta movilidad ayuda a formar estructuras más ordenadas y cristalinas y puede reducir el estrés interno y los defectos.

Energía y flujo de partículas

La energía y la tasa (flujo) de los átomos o iones que llegan al sustrato tienen un profundo impacto en la densidad de la película.

Las partículas de alta energía, comunes en los procesos de pulverización catódica, pueden crear películas más densas y compactas con una fuerte adhesión. La forma de estas partículas, como los radicales específicos en un plasma, también dicta las reacciones químicas que ocurren en la superficie en crecimiento.

Geometría y entorno de deposición

La configuración física de la cámara de deposición, incluida la distancia y el ángulo entre la fuente de material y el sustrato (geometría de dispersión), influye en la uniformidad y el estrés de la película.

Además, la presión de fondo y la composición de los gases dentro de la cámara pueden introducir impurezas o participar en reacciones, alterando las propiedades químicas y eléctricas finales de la película.

Compensaciones comunes y elecciones impulsadas por la aplicación

No existe una única película delgada "mejor"; solo existe la película adecuada para una aplicación específica. Comprender este contexto es crucial, ya que optimizar una propiedad a menudo requiere una compensación con otra.

Una máscara dura frente a una guía de ondas óptica

La aplicación prevista dicta completamente qué propiedades importan.

Una película utilizada como máscara dura para grabado requiere una excelente adhesión y resistencia química, pero puede no necesitar características ópticas o eléctricas específicas. Por el contrario, una película para una guía de ondas óptica exige un índice de refracción exacto y una rugosidad superficial mínima, mientras que su dureza mecánica puede ser una preocupación secundaria.

Optimizar una propiedad a expensas de otra

Ingeniería de una película es un acto de equilibrio. Por ejemplo, los procesos que crean recubrimientos extremadamente duros y densos a menudo lo hacen induciendo una alta tensión de compresión dentro de la película.

Esta alta tensión, aunque beneficiosa para la dureza, a veces puede conducir a una mala adhesión o hacer que la película se agriete, especialmente en sustratos flexibles. Debe decidir qué característica es más crítica para su objetivo.

Tomar la decisión correcta para su objetivo

Para diseñar una película de manera efectiva, debe trabajar hacia atrás desde el resultado deseado. Su aplicación principal determinará qué parámetros de deposición priorizar y controlar.

- Si su enfoque principal es la durabilidad mecánica (por ejemplo, recubrimientos duros): Priorice los métodos de deposición que ofrecen alta energía de partículas para maximizar la densidad y la adhesión de la película.

- Si su enfoque principal es el rendimiento óptico preciso (por ejemplo, recubrimientos antirreflectantes): Concéntrese en un control estricto de la temperatura del sustrato y la tasa de deposición para ajustar el índice de refracción y minimizar la dispersión de la luz debido a la rugosidad de la superficie.

- Si su enfoque principal son las propiedades eléctricas específicas (por ejemplo, microelectrónica): Preste mucha atención a la pureza del material, la calidad del vacío y el recocido posterior a la deposición para controlar la estructura cristalina y la pureza de la película.

- Si su enfoque principal es la funcionalidad química (por ejemplo, sensores o catalizadores): Elija métodos que permitan un control composicional preciso y puedan crear una morfología superficial específica, como alta porosidad.

En última instancia, la creación de una película delgada es un acto de ingeniería deliberada, donde cada parámetro es una palanca para lograr un resultado deseado.

Tabla resumen:

| Factor clave | Impacto en las propiedades de la película delgada |

|---|---|

| Técnica de deposición | Determina la energía de las partículas, la tasa de crecimiento y la densidad y el estrés de la película alcanzables. |

| Temperatura del sustrato | Controla la difusión superficial, influyendo en la estructura cristalina y la densidad de defectos. |

| Energía y flujo de partículas | Afecta la densidad de la película, la adhesión y las reacciones químicas durante el crecimiento. |

| Geometría y entorno de deposición | Influye en la uniformidad, el estrés y la pureza química de la película. |

¿Listo para diseñar la película delgada perfecta para su aplicación?

Las propiedades de su película delgada —ya sea para rendimiento óptico, mecánico o eléctrico— son un resultado directo del proceso de deposición. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto necesarios para controlar con precisión estos parámetros críticos.

Servimos a laboratorios centrados en I+D y producción, ofreciendo soluciones para:

- Recubrimientos ópticos: Logre un índice de refracción preciso y una baja rugosidad superficial.

- Recubrimientos duros: Maximice la densidad y la durabilidad para entornos exigentes.

- Películas electrónicas: Asegure alta pureza y estructuras cristalinas específicas.

Hablemos de sus objetivos específicos. Contacte a nuestros expertos hoy para encontrar la solución de deposición ideal para su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas de la LPCVD? Dominando la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la pirólisis rápida? Desbloqueando la conversión de biomasa eficiente y descentralizada

- ¿Cuál es la función de un reactor de flujo en la SHS de nitinol poroso? Domina la ingeniería de superficies y la pureza del material

- ¿Qué método de producción de CNTs conduce a nanotubos de alta calidad a gran escala? Deposición Química de Vapor (CVD)

- ¿Cuáles son las ventajas técnicas de utilizar un reactor CVD de pared fría? Optimice el crecimiento de grafeno y la calidad del material

- ¿Cómo funciona el grafeno CVD? Escalando la producción de material 2D de alta calidad

- ¿Qué es el proceso CVD en semiconductores? Una guía para construir microchips a partir de gas

- ¿Qué es la deposición química de vapor en semiconductores? El motor a escala atómica de la electrónica moderna