En esencia, un aparato de pirólisis es un sistema diseñado para la descomposición térmica en un ambiente libre de oxígeno. Los componentes esenciales incluyen un reactor de pirólisis para contener el material, un sistema de calefacción eléctrica, un alimentador de materia prima para introducir el material de partida y sistemas separados para recolectar los productos resultantes sólidos (biocarbón), líquidos (bioaceite) y gaseosos (gas de síntesis).

El propósito fundamental de cualquier aparato de pirólisis es crear un ambiente con temperatura alta, con escasez de oxígeno y controlado con precisión. Si bien los componentes varían según la escala, todo sistema debe contener eficazmente la materia prima, aplicar calor y gestionar de forma segura los resultados obtenidos.

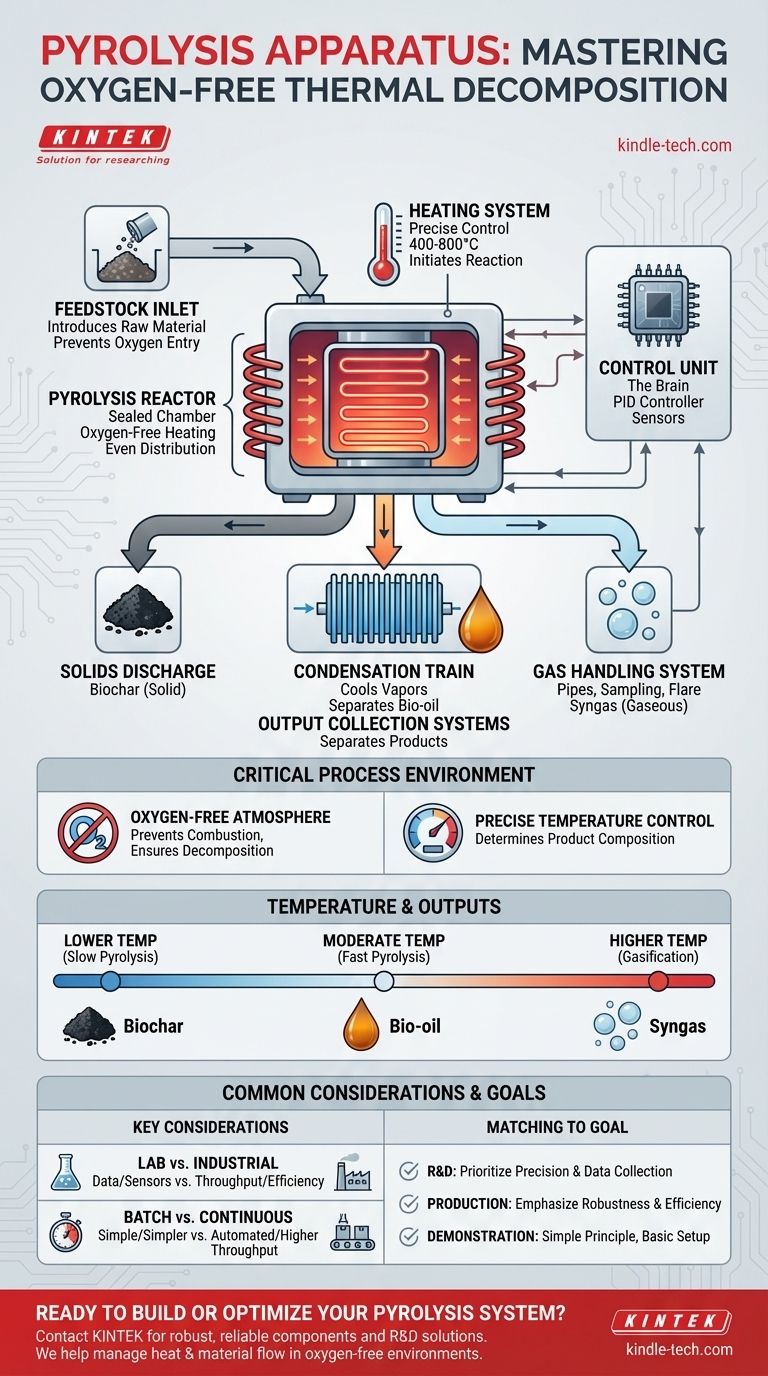

Los componentes centrales de un sistema de pirólisis

Comprender la función de cada componente revela cómo funciona todo el proceso. El sistema es más que un simple horno; es un reactor químico controlado.

El reactor de pirólisis: El corazón de la operación

Esta es la cámara central sellada donde se calienta la materia prima sin oxígeno. Su diseño es fundamental para garantizar una distribución uniforme del calor y para evitar fugas de aire, lo que provocaría combustión en lugar de pirólisis.

El sistema de calefacción: Iniciando la reacción

Un sistema de calefacción externo, a menudo eléctrico para un control preciso, rodea el reactor. Debe ser capaz de alcanzar y mantener temperaturas específicas (a menudo de 400 a 800 °C) para descomponer la materia prima en los productos deseados.

La entrada de materia prima: Introduciendo el material de partida

Este mecanismo, que puede variar desde un simple puerto manual en una configuración de laboratorio hasta un sinfín automatizado en un sistema continuo, se utiliza para cargar la materia prima en el reactor. Un desafío clave del diseño es alimentar el material sin introducir oxígeno.

Los sistemas de recolección de salida: Separando los productos

Una vez que ocurre la reacción, los productos de fase mixta deben separarse. Esto generalmente implica varias etapas:

- Una descarga de sólidos para retirar el biocarbón del reactor.

- Un tren de condensación para enfriar los vapores calientes, haciendo que el bioaceite se licúe y se separe del gas de síntesis no condensable.

- Un sistema de manejo de gas, que puede incluir tuberías, una interfaz de muestreo para análisis o un dispositivo de combustión (antorcha) para desechar o utilizar el gas de síntesis de forma segura.

La unidad de control: El cerebro del sistema

Un gabinete de control, a menudo gestionado por un controlador PID (Proporcional-Integral-Derivativo), actúa como el cerebro del sistema. Utiliza sensores para monitorear la temperatura y el flujo de gas, ajustando con precisión el elemento calefactor para mantener las condiciones objetivo de la reacción.

Comprender el entorno crítico del proceso

Los componentes están diseñados para cumplir dos requisitos de proceso innegociables: la ausencia de oxígeno y la aplicación precisa de calor.

La necesidad de una atmósfera libre de oxígeno

La pirólisis es, por definición, descomposición térmica sin oxidación. Si hay oxígeno presente en el reactor, la materia prima simplemente se quemará (combustión). Todo el aparato, desde el reactor sellado hasta la entrada de materia prima, está diseñado para mantener una atmósfera inerte o casi inerte.

El papel del control preciso de la temperatura

La temperatura es la palanca principal para controlar el rendimiento del proceso de pirólisis. Un sistema sofisticado de control de temperatura permite al operador apuntar a productos específicos:

- Temperaturas más bajas (pirólisis lenta) favorecen la producción de biocarbón sólido.

- Temperaturas moderadas (pirólisis rápida) favorecen la producción de bioaceite líquido.

- Temperaturas más altas (gasificación) favorecen la producción de gas de síntesis gaseoso.

Errores comunes y consideraciones

El diseño y la operación de un aparato de pirólisis están sujetos a importantes compensaciones basadas en su aplicación prevista.

Escala de laboratorio frente a escala industrial

El aparato descrito en entornos de laboratorio está optimizado para la recopilación de datos, utilizando sensores sensibles y puertos de muestreo de gas. Los sistemas a escala industrial priorizan el rendimiento, la robustez y la eficiencia energética, lo que requiere sistemas de manejo de materiales e integración de calor mucho más complejos.

Procesamiento por lotes frente a continuo

Un proceso por lotes implica cargar el reactor, ejecutar el ciclo, enfriarlo y luego retirar los productos. Es más simple pero menos eficiente. Un proceso continuo, que utiliza alimentadores y sistemas de descarga automatizados, ofrece un mayor rendimiento pero presenta una mayor complejidad mecánica.

Consistencia de la materia prima

El aparato debe diseñarse para el tipo específico de materia prima que se procesa. El tamaño, el contenido de humedad y la densidad de la materia prima afectan drásticamente cómo fluye a través del alimentador, cómo se calienta dentro del reactor y la composición de los productos finales.

Ajustar el aparato a su objetivo

El diseño correcto depende totalmente de su objetivo.

- Si su enfoque principal es la investigación y el desarrollo: Dé prioridad a un aparato con control de temperatura PID preciso, múltiples sensores y una interfaz de muestreo de gas para una recopilación de datos detallada.

- Si su enfoque principal es la producción industrial: Enfatice un sistema de alimentación continuo y robusto, una recuperación de calor eficiente y sistemas automatizados de recolección de salida para maximizar el rendimiento y minimizar los costos operativos.

- Si su enfoque principal es la demostración básica: Una simple retorta sellada con una fuente de calor externa puede mostrar el principio, pero carece del control y las características de seguridad necesarios para una operación repetible o segura.

En última instancia, cada componente de un aparato de pirólisis sirve al objetivo singular de controlar el calor y gestionar el flujo de material en un mundo sin oxígeno.

Tabla de resumen:

| Componente | Función principal | Consideración clave |

|---|---|---|

| Reactor de pirólisis | Cámara sellada para calentamiento sin oxígeno | El diseño garantiza una distribución uniforme del calor y evita fugas de aire |

| Sistema de calefacción | Proporciona calor preciso a alta temperatura (400-800 °C) | A menudo eléctrico para el control; inicia la reacción de descomposición |

| Entrada de materia prima | Introduce la materia prima en el reactor | Debe alimentar el material sin introducir oxígeno |

| Recolección de salida | Separa y recolecta biocarbón, bioaceite y gas de síntesis | Implica descarga de sólidos, tren de condensación y manejo de gas |

| Unidad de control | Monitorea y ajusta la temperatura y las condiciones del proceso | Utiliza controladores PID y sensores para un control preciso |

¿Listo para construir u optimizar su sistema de pirólisis? Ya sea que esté escalando para la producción industrial o necesite un control preciso para I+D, la experiencia de KINTEK en equipos y consumibles de laboratorio es su solución. Proporcionamos los componentes y sistemas robustos y confiables necesarios para gestionar eficientemente el calor y el flujo de material en un ambiente libre de oxígeno. Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de pirólisis de su laboratorio y ayudarle a alcanzar los objetivos de su proyecto.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cómo elijo un horno tubular? Una guía para satisfacer las necesidades de su proceso

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera