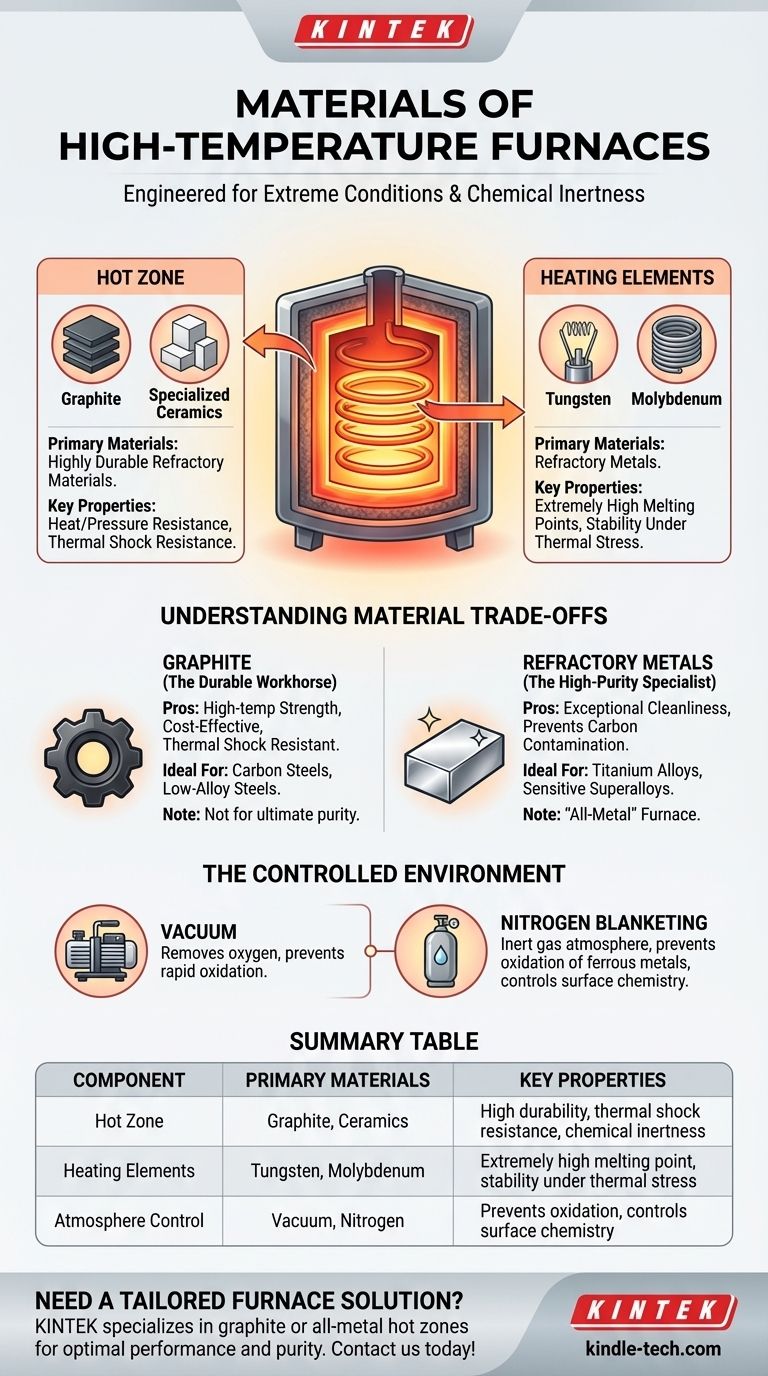

En esencia, los hornos de alta temperatura se construyen a partir de un grupo selecto de materiales diseñados para soportar condiciones extremas. El cuerpo principal, o la "zona caliente", generalmente está hecho de materiales refractarios muy duraderos como el grafito o cerámicas especializadas. Los componentes que generan el calor intenso, los elementos calefactores, casi siempre están hechos de metales refractarios como el tungsteno o el molibdeno.

El principio central detrás de un horno de alta temperatura no es solo la resistencia al calor, sino también la inercia química. Los materiales se eligen para crear un entorno estable y controlado que pueda calentar una pieza de trabajo a temperaturas extremas sin contaminarla o reaccionar con ella.

Los componentes centrales de un horno

Un horno de alta temperatura es un sistema de piezas especializadas, cada una hecha de materiales elegidos para una función específica. Las dos áreas más críticas son la zona caliente estructural y los propios elementos calefactores.

La "Zona Caliente": El Corazón del Horno

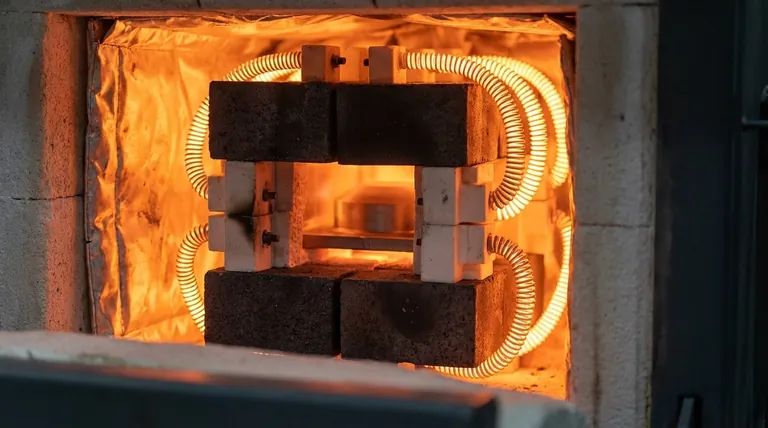

La zona caliente es la cámara aislada que contiene la pieza de trabajo y soporta las temperaturas más altas. Su construcción es fundamental para el rendimiento del horno.

Los materiales más comunes son los materiales refractarios, que se definen por su excepcional resistencia al calor y la presión. El grafito es el más utilizado debido a su excelente durabilidad, integridad estructural a altas temperaturas y costo relativamente bajo.

Para otras aplicaciones, se pueden utilizar cerámicas especializadas por sus propiedades aislantes únicas y su estabilidad química.

Elementos Calefactores: La Fuente de Calor Extremo

Los componentes responsables de generar el calor deben tener puntos de fusión extremadamente altos y permanecer estables bajo un inmenso estrés térmico.

Por eso los metales refractarios son la opción estándar. El tungsteno y el molibdeno se utilizan con frecuencia porque pueden operar a las temperaturas extremas requeridas para procesar aleaciones y materiales avanzados.

Comprender las compensaciones: Grafito frente a metales refractarios

La elección del material para la zona caliente es una de las decisiones de diseño más significativas, lo que crea una compensación fundamental entre costo, durabilidad y pureza operativa.

Grafito: El caballo de batalla duradero

El grafito es el material más común para las zonas calientes de los hornos. Su combinación de resistencia a altas temperaturas, resistencia al choque térmico y rentabilidad lo convierte en la opción ideal para una amplia gama de aplicaciones.

Es particularmente adecuado para procesar aceros al carbono, aceros de baja aleación y muchas aleaciones a base de hierro donde la máxima pureza no es la principal preocupación.

Metales Refractarios: El Especialista en Alta Pureza

Cuando el proceso exige un entorno excepcionalmente limpio, se requiere una zona caliente hecha completamente de metales refractarios. Esto a menudo se denomina horno de "todo metal".

Estos hornos son esenciales para procesar materiales altamente reactivos o sensibles como las aleaciones de titanio o ciertas superaleaciones de grado médico. El interior metálico previene la posible contaminación por carbono que podría ocurrir en un horno revestido de grafito.

El Entorno Controlado: Más que solo calor

La estructura física del horno es solo la mitad de la historia. La atmósfera dentro del horno es igualmente crítica y se controla cuidadosamente para proteger la pieza de trabajo.

El papel de un vacío

La mayoría de los hornos de alta temperatura también son hornos de vacío. Crear un vacío elimina el oxígeno y otros gases atmosféricos que causarían una rápida oxidación y daños al material que se está calentando.

Por qué se utiliza el nitrógeno

En muchos procesos, se introduce intencionalmente un gas inerte como el nitrógeno en la cámara después de establecer el vacío. Este proceso, conocido como inundación de nitrógeno (nitrogen blanketing), crea una presión positiva de gas no reactivo.

Esta atmósfera de nitrógeno sirve para prevenir la oxidación de los metales ferrosos y puede ayudar a controlar la química superficial de los productos de acero, un proceso conocido como descarburación.

Tomar la decisión correcta para su objetivo

Los materiales utilizados para construir un horno dictan directamente sus capacidades y aplicaciones ideales. Comprender este vínculo es clave para lograr los resultados metalúrgicos deseados.

- Si su enfoque principal es el tratamiento térmico de propósito general de aceros y aleaciones: Un horno con una zona caliente a base de grafito ofrece el mejor equilibrio entre rendimiento, durabilidad y costo.

- Si su enfoque principal es el procesamiento de materiales altamente reactivos o de alta pureza como el titanio: Es necesario un horno totalmente metálico con una zona caliente de metal refractario para evitar la contaminación y garantizar la integridad del material.

En última instancia, la construcción de un horno de alta temperatura es un ejercicio deliberado en ciencia de materiales, diseñado para crear un mundo perfectamente controlado de calor extremo.

Tabla de resumen:

| Componente | Materiales principales | Propiedades clave |

|---|---|---|

| Zona Caliente | Grafito, Cerámicas | Alta durabilidad, resistencia al choque térmico, inercia química |

| Elementos Calefactores | Tungsteno, Molibdeno | Punto de fusión extremadamente alto, estabilidad bajo estrés térmico |

| Control de Atmósfera | Vacío, Nitrógeno | Previene la oxidación, controla la química superficial |

¿Necesita un horno de alta temperatura adaptado a sus objetivos específicos de procesamiento de materiales? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando hornos con zonas calientes de grafito o todo metal para garantizar un rendimiento y una pureza óptimos para las necesidades de su laboratorio. Ya sea que esté tratando térmicamente aceros o procesando aleaciones sensibles como el titanio, nuestra experiencia garantiza que obtenga la solución adecuada. Contáctenos hoy para discutir su aplicación y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre cocción y sinterización en la cerámica? Domina el Arte vs. la Ciencia del Tratamiento Térmico

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Cuáles son los tres tipos de hornos? Elija el horno adecuado para sus necesidades

- ¿Cuál es el papel principal del equipo de calentamiento por vacío en la síntesis de electrolitos sólidos de haluro? Lograr alta conductividad

- ¿Cuál es la temperatura máxima de funcionamiento del molibdeno? Factores clave para el rendimiento a alta temperatura

- ¿Cuál es el propósito de la sinterización en la metalurgia de polvos? Transformar el polvo en piezas de alta resistencia

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos

- ¿Cuál es la presión de un horno de vacío? Logre un control de proceso preciso para sus materiales