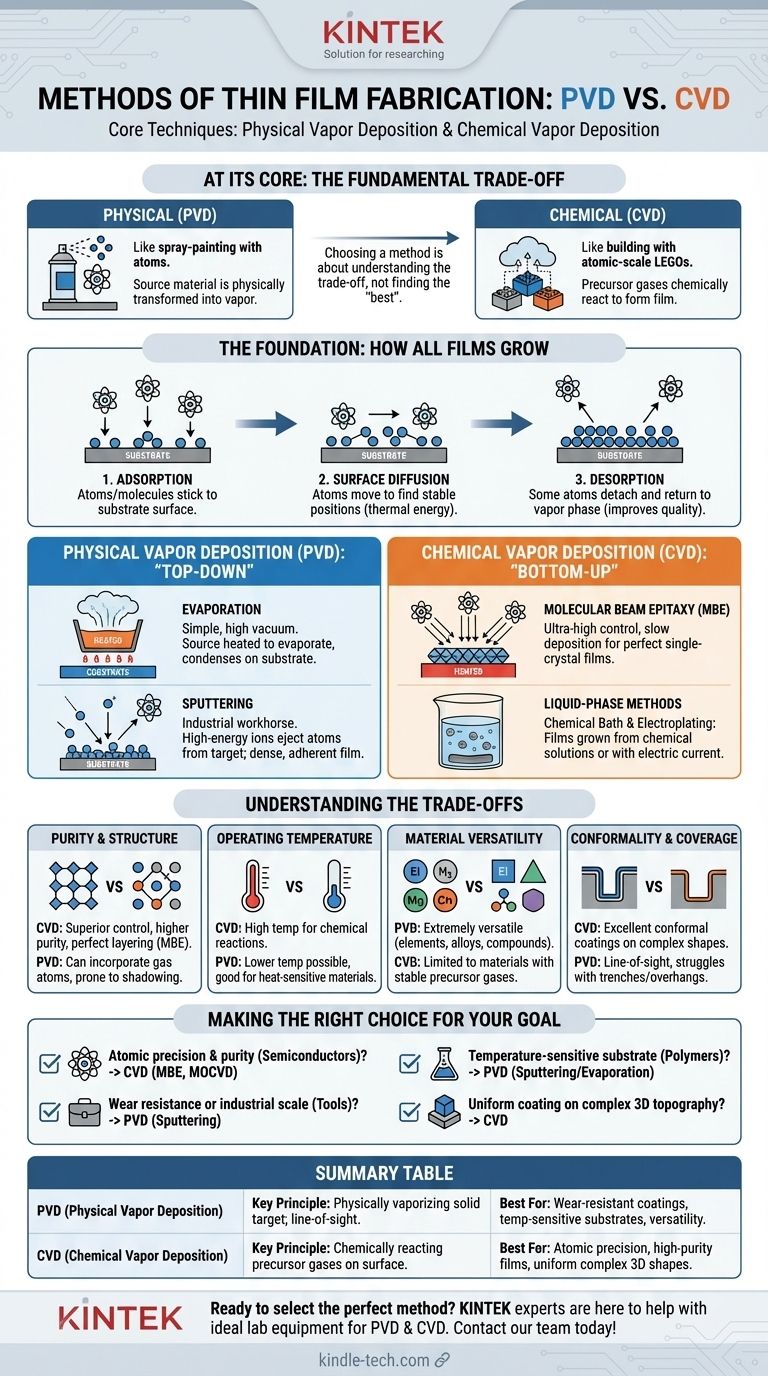

En esencia, la fabricación de películas delgadas se logra a través de dos familias principales de técnicas: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). En PVD, un material fuente sólido o líquido se transforma físicamente en vapor —mediante calentamiento o bombardeo iónico— que luego se condensa sobre un sustrato como una película delgada. En contraste, CVD utiliza gases precursores que reaccionan químicamente en la superficie de un sustrato para formar la película, construyéndola molécula a molécula.

Elegir un método de fabricación no se trata de encontrar la técnica "mejor", sino de comprender la compensación fundamental. Los métodos físicos son como pintar con aerosol con átomos, mientras que los métodos químicos son como construir con LEGOs a escala atómica a partir de una nube de gas. Cada uno es adecuado para diferentes materiales, propiedades deseadas y aplicaciones.

La base: cómo crecen todas las películas

Antes de comparar métodos específicos, es fundamental comprender los tres pasos universales del crecimiento de películas que cada técnica debe gestionar. La calidad de la película final depende enteramente de controlar estos fenómenos a nivel atómico.

### La llegada: Adsorción

La adsorción es el primer paso, donde los átomos o moléculas de la fase de vapor se adhieren a la superficie del sustrato. Para que crezca una película, la velocidad de deposición (controlada por el método) debe ser mayor que la velocidad a la que los átomos podrían rebotar.

### El movimiento: Difusión superficial

Una vez que los átomos han aterrizado en la superficie, no se fijan inmediatamente en su lugar. Poseen energía térmica, lo que les permite moverse a través de la superficie en un proceso llamado difusión superficial. Este movimiento es crucial para encontrar y asentarse en una posición estable y de baja energía dentro de la estructura cristalina de la película, lo que conduce a una película más ordenada y de mayor calidad.

### Lo opuesto: Desorción

La desorción es el proceso por el cual un átomo adsorbido se desprende de la superficie y regresa a la fase de vapor. Aunque parece contraproducente, cierto nivel de desorción puede mejorar la calidad de la película al permitir que los átomos débilmente unidos o mal colocados se vayan, promoviendo una estructura más uniforme.

Deposición Física de Vapor (PVD): El enfoque "De arriba hacia abajo"

Las técnicas PVD toman un material fuente a granel (el "blanco") y expulsan físicamente sus átomos, que luego viajan a través de un entorno de baja presión y se depositan en el sustrato. Este es un proceso de línea de visión, muy parecido a pintar con aerosol.

### Evaporación

Este es uno de los métodos PVD más simples. En un alto vacío, el material fuente se calienta hasta que se evapora (o sublima). Estos átomos vaporizados viajan en línea recta hasta que golpean el sustrato más frío, donde se condensan para formar una película. Es relativamente simple, pero ofrece menos control sobre la estructura de la película que otros métodos.

### Sputtering (Pulverización Catódica)

El sputtering es un pilar industrial. En este método, un blanco del material fuente es bombardeado con iones de alta energía (generalmente un gas inerte como Argón). Este bombardeo actúa como un chorro de arena a escala atómica, arrancando físicamente átomos del blanco. Estos átomos "pulverizados" luego se depositan en el sustrato, formando una película densa y fuertemente adherida.

Deposición Química de Vapor (CVD): El enfoque "De abajo hacia arriba"

CVD construye una película desde cero utilizando reacciones químicas. Se introduce uno o más gases precursores volátiles en una cámara de reacción. Cuando estos gases entran en contacto con un sustrato calentado, reaccionan o se descomponen, dejando atrás una película sólida del material deseado.

### Epitaxia por Haz Molecular (MBE)

MBE es una técnica de ultra alto vacío altamente sofisticada que ofrece el máximo control sobre el crecimiento de películas. Implica dirigir haces de átomos o moléculas hacia un sustrato cristalino calentado. La deposición es tan lenta y precisa —a menudo menos de una capa atómica por segundo— que permite el crecimiento de películas monocristalinas perfectas (epitaxia). Aunque a veces se clasifica como un método PVD debido a su transporte físico, su uso de fuentes moleculares y crecimiento de alta pureza se alinea con los principios químicos.

### Métodos Químicos en Fase Líquida

Aunque la mayoría de los métodos PVD y CVD ocurren en fase de vacío o gas, las películas también se pueden cultivar a partir de una solución líquida.

- Deposición en Baño Químico: El sustrato simplemente se sumerge en una solución química que contiene los iones necesarios, los cuales precipitan lentamente sobre la superficie para formar una película sólida.

- Electrodeposición: Este método utiliza una corriente eléctrica que pasa a través de una solución (el electrolito) para depositar material de una fuente (el ánodo) sobre el sustrato (el cátodo).

Comprender las compensaciones

La elección entre PVD y CVD está dictada por los requisitos de la película final y las limitaciones prácticas como el costo y el material del sustrato.

### Pureza y control de la estructura

CVD generalmente ofrece un control superior sobre la pureza de la película y la estructura cristalina. Debido a que es un proceso químico, las impurezas se pueden eliminar más fácilmente, y técnicas como MBE permiten un apilamiento atómico perfecto. Las películas PVD a veces pueden incorporar átomos de gas de la cámara y son propensas a efectos de "sombreado" en piezas con formas complejas.

### Temperatura de funcionamiento

CVD típicamente requiere altas temperaturas del sustrato para impulsar las reacciones químicas necesarias en la superficie. PVD a menudo se puede realizar a temperaturas mucho más bajas, lo que lo convierte en la opción ideal para recubrir materiales sensibles al calor como plásticos o productos electrónicos prefabricados.

### Versatilidad de materiales

PVD es extremadamente versátil y se puede utilizar para depositar casi cualquier material, incluidos elementos, aleaciones y compuestos que son difíciles de vaporizar químicamente. CVD se limita a materiales para los cuales se pueden sintetizar gases precursores adecuados, estables y a menudo costosos.

### Conformabilidad y cobertura

CVD sobresale en la creación de recubrimientos conformes: películas que cubren uniformemente incluso superficies no planas y altamente complejas. Debido a que los gases precursores pueden fluir e interactuar dentro de características pequeñas, la cobertura es excelente. PVD de línea de visión tiene dificultades con esto, a menudo dejando zanjas y voladizos mal recubiertos.

Tomar la decisión correcta para su objetivo

Seleccionar un método de fabricación requiere equilibrar las propiedades deseadas de la película con las realidades del material y la aplicación.

- Si su enfoque principal es la precisión a nivel atómico y la pureza para semiconductores avanzados: Las técnicas CVD como MBE o MOCVD son el estándar de la industria.

- Si su enfoque principal son los recubrimientos resistentes al desgaste o decorativos en herramientas o piezas a escala industrial: Los métodos PVD como el sputtering proporcionan una excelente adhesión, altas tasas de deposición y flexibilidad de materiales.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura, como un polímero: Un proceso PVD a baja temperatura como el sputtering o la evaporación es la solución más práctica.

- Si su enfoque principal es lograr un recubrimiento uniforme sobre una topografía 3D compleja: Se requiere un proceso CVD por su conformabilidad superior.

Al comprender los principios fundamentales del transporte físico frente a la reacción química, puede seleccionar con confianza el método de fabricación que mejor se alinee con sus objetivos técnicos y económicos.

Tabla de resumen:

| Método | Principio clave | Mejor para |

|---|---|---|

| PVD (Deposición Física de Vapor) | Vaporización física de un blanco sólido; deposición de línea de visión. | Recubrimientos resistentes al desgaste, sustratos sensibles a la temperatura, versatilidad de materiales. |

| CVD (Deposición Química de Vapor) | Reacción química de gases precursores en la superficie del sustrato. | Precisión a nivel atómico, películas de alta pureza, recubrimiento uniforme en formas 3D complejas. |

¿Listo para seleccionar el método de fabricación de películas delgadas perfecto para su proyecto? Los expertos de KINTEK están aquí para ayudar. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para procesos tanto PVD como CVD, asegurando que logre las propiedades de película precisas que exigen su investigación o producción. ¡Contacte a nuestro equipo hoy mismo para discutir su aplicación específica y sus objetivos de materiales!

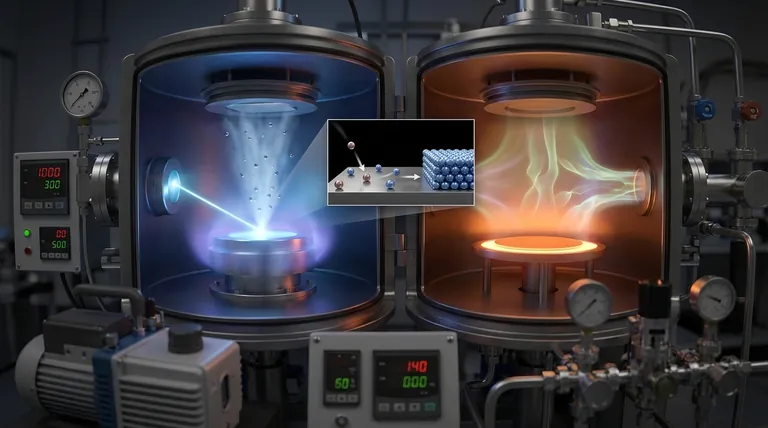

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Por qué la deposición física de vapor? Para recubrimientos de película delgada superiores, duraderos y puros

- ¿Cuál es la diferencia entre PVD y CVD? Elija el método correcto de deposición de película delgada

- ¿Qué es la deposición de vapor en películas delgadas? La guía esencial para la ingeniería de materiales moderna

- ¿Qué es una película delgada de carbono? Una guía para superficies diseñadas para un rendimiento superior

- ¿Qué es la deposición química de vapor? Una guía para el crecimiento de películas delgadas de alto rendimiento

- ¿Qué significa LPCVD? Descubriendo películas delgadas de alta calidad y uniformes

- ¿Qué es la deposición en la industria de semiconductores? El proceso fundamental para la construcción de microchips

- ¿Qué es la deposición de capa atómica de un gas? Consiga películas delgadas perfectamente uniformes con precisión atómica