En esencia, un horno de mufla es un horno de alta temperatura utilizado para procesos que requieren tanto calor extremo como un ambiente controlado y limpio. Se utiliza ampliamente en laboratorios y entornos industriales a pequeña escala para transformar, analizar o sintetizar materiales calentándolos a temperaturas que suelen oscilar entre 200 °C y más de 1200 °C (392 °F a 2192 °F).

La función crítica de un horno de mufla no es solo proporcionar calor, sino proporcionar calor uniforme y libre de contaminantes. Su diseño aísla el material que se calienta de los elementos calefactores reales, lo cual es esencial para aplicaciones donde la pureza química y la integridad del material son primordiales.

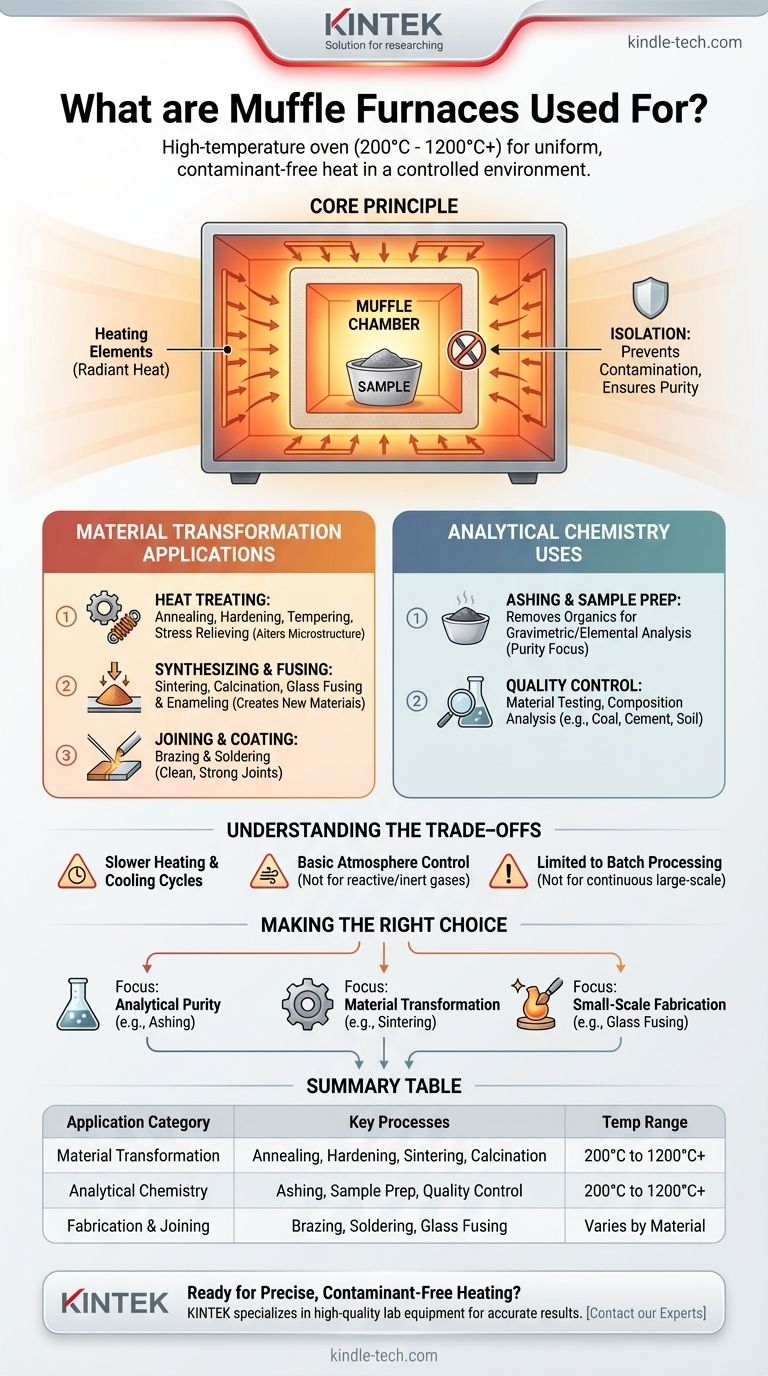

El Principio Fundamental: Cómo Funciona un Horno de Mufla

Un horno estándar calienta los materiales directamente, exponiéndolos a los subproductos de la combustión o a los propios elementos calefactores. Un horno de mufla es diferente.

La Cámara de "Mufla"

La característica definitoria es la mufla, una cámara interior, típicamente hecha de cerámica de alta temperatura, que contiene la muestra. Esta cámara se calienta desde el exterior mediante elementos calefactores.

Este diseño crea un "horno dentro de un horno". La cámara exterior se calienta, y ese calor irradia hacia adentro para calentar uniformemente la cámara de mufla sellada.

Por Qué Importa el Aislamiento

Este aislamiento es la clave. Evita que cualquier gas, partícula o contaminante de los elementos calefactores interactúe con la muestra. Esto asegura que cualquier cambio en el material se deba únicamente a la aplicación de calor, y no a una reacción química no intencionada.

Aplicaciones Principales en la Transformación de Materiales

Muchos usos de un horno de mufla giran en torno a cambiar las propiedades físicas o químicas de un material a través de ciclos de calentamiento y enfriamiento cuidadosamente controlados.

Cambio de Propiedades del Material (Tratamiento Térmico)

El tratamiento térmico altera la microestructura de un material, particularmente los metales, para hacerlo más duro, más blando o más duradero.

- Recocido: Calentar y enfriar lentamente un material para ablandarlo, mejorar su ductilidad y aliviar las tensiones internas.

- Endurecimiento y Templado: Calentar un metal a una temperatura crítica y luego enfriarlo rápidamente (templado) para aumentar su dureza, seguido de un calentamiento a baja temperatura (revenido) para reducir la fragilidad.

- Alivio de Tensiones: Eliminación de tensiones internas causadas por procesos de fabricación como la soldadura o el mecanizado.

Síntesis y Fusión de Materiales

Estos procesos utilizan el calor para crear nuevos materiales o fusionar partículas.

- Sinterización: Calentar un polvo comprimido (como cerámica o metal) justo por debajo de su punto de fusión, haciendo que las partículas se unan y formen un objeto sólido y denso.

- Calcinación: Calentar un material sólido a alta temperatura para eliminar sustancias volátiles, como la eliminación de dióxido de carbono de la piedra caliza para producir cal.

- Fusión de Vidrio y Esmaltado: Fundir piezas de vidrio o fusionar un recubrimiento de vidrio en polvo (esmalte) sobre una superficie metálica o cerámica.

Unión y Recubrimiento

El ambiente limpio y de alta temperatura también es ideal para procesos de unión especializados.

- Soldadura Fuerte y Blanda: Unir piezas metálicas utilizando un metal de aporte que tiene un punto de fusión más bajo que las piezas de trabajo. El ambiente libre de contaminantes asegura una unión fuerte y limpia.

Usos Esenciales en Química Analítica

La segunda categoría principal de uso es la preparación de muestras para análisis químico, donde la pureza no es negociable.

Preparación de Muestras mediante Calcinado

El calcinado es la aplicación principal en química analítica. Implica calentar una muestra a alta temperatura para quemar toda la materia orgánica, dejando solo los componentes inorgánicos no combustibles (la "ceniza").

Este es un paso crítico en el análisis gravimétrico o análisis elemental, donde los científicos necesitan determinar la cantidad exacta de material inorgánico en una muestra, como un producto alimenticio, suelo, carbón o producto farmacéutico.

Control de Calidad y Pruebas de Materiales

Los hornos de mufla se utilizan para probar las propiedades y la composición de las materias primas y los productos terminados. Esto incluye aplicaciones como el análisis de la calidad del carbón, las pruebas de cemento y la determinación de la composición de suelos y agregados para fines de ingeniería.

Comprendiendo las Ventajas y Desventajas

Aunque increíblemente útil, un horno de mufla no es la herramienta adecuada para todas las tareas de alta temperatura.

Ciclos de Calentamiento y Enfriamiento Más Lentos

Debido a que el calor debe irradiar a través de la cámara de mufla aislada, estos hornos a menudo tienen tiempos de calentamiento y enfriamiento más lentos en comparación con los hornos de fuego directo. Esto puede reducir el rendimiento en un entorno de producción de alto volumen.

Control Básico de la Atmósfera

Un horno de mufla estándar crea un ambiente de aire limpio, pero no controla los gases específicos. Si un proceso requiere una atmósfera inerte (como nitrógeno o argón) o una reactiva (como hidrógeno), es necesario un horno de vacío o de atmósfera controlada más especializado y costoso.

Limitado al Procesamiento por Lotes

Los hornos de mufla están diseñados para procesar elementos individuales o pequeños lotes de material. No son adecuados para procesos industriales continuos a gran escala, que se atienden mejor con hornos de túnel tipo transportador o hornos rotatorios.

Tomando la Decisión Correcta para su Objetivo

Para determinar si un horno de mufla es la herramienta correcta, considere su objetivo principal.

- Si su enfoque principal es la pureza analítica: Un horno de mufla es la elección correcta para calcinar muestras, ya que su cámara aislante evita la contaminación y asegura resultados precisos.

- Si su enfoque principal es la transformación de materiales: La capacidad del horno para proporcionar calor estable y uniforme es ideal para el tratamiento térmico, la sinterización o la calcinación, donde el control preciso de la temperatura es crítico.

- Si su enfoque principal es la fabricación a pequeña escala: La combinación de alto calor y un ambiente limpio lo hace perfecto para crear uniones soldadas de alta calidad, recubrimientos de esmalte o arte en vidrio fusionado.

En última instancia, el horno de mufla es un instrumento de precisión para tareas donde el calor controlado y no contaminado es más importante que la velocidad o la escala bruta.

Tabla Resumen:

| Categoría de Aplicación | Procesos Clave | Rango de Temperatura Típico |

|---|---|---|

| Transformación de Materiales | Recocido, Endurecimiento, Sinterización, Calcinación | 200 °C a 1200 °C+ |

| Química Analítica | Calcinado, Preparación de Muestras, Control de Calidad | 200 °C a 1200 °C+ |

| Fabricación y Unión | Soldadura Fuerte, Soldadura Blanda, Fusión de Vidrio, Esmaltado | Varía según el material |

¿Listo para mejorar las capacidades de su laboratorio con un calentamiento preciso y libre de contaminantes?

KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos de mufla diseñados para aplicaciones como calcinado, tratamiento térmico y sinterización. Nuestras soluciones garantizan el calor uniforme y controlado que sus procesos exigen para obtener resultados precisos y confiables.

Contacte a nuestros expertos hoy para encontrar el horno de mufla perfecto para las necesidades de su laboratorio y lograr una transformación y análisis de materiales superiores.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Es un horno de mufla un horno de vacío? Eligiendo la Solución de Alta Temperatura Adecuada para Su Laboratorio

- ¿Cuál es la diferencia entre sinterización y cocción? Una guía de terminología de procesos térmicos

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico

- ¿Cómo se determina el contenido de cenizas en un horno de mufla? Domine el método de análisis gravimétrico

- ¿Cómo se transfiere el calor en un horno? Domine la radiación, la convección y la conducción