En resumen, las principales ventajas de un horno rotatorio son su capacidad para mezclar y calentar material simultáneamente, lo que lleva a una uniformidad de temperatura superior, una interacción con gases altamente eficiente y una calidad de producto consistente. Este entorno de procesamiento dinámico lo hace excepcionalmente adecuado para aplicaciones que involucran polvos, gránulos y otros materiales de flujo libre donde exponer toda el área de la superficie al calor y a una atmósfera controlada es crítico para el resultado deseado.

El valor central de un horno rotatorio proviene de su procesamiento activo y dinámico. A diferencia de los hornos estáticos que calientan el material en una posición fija, la rotación continua asegura que cada partícula sea tratada por igual, maximizando la eficiencia y la homogeneidad del producto.

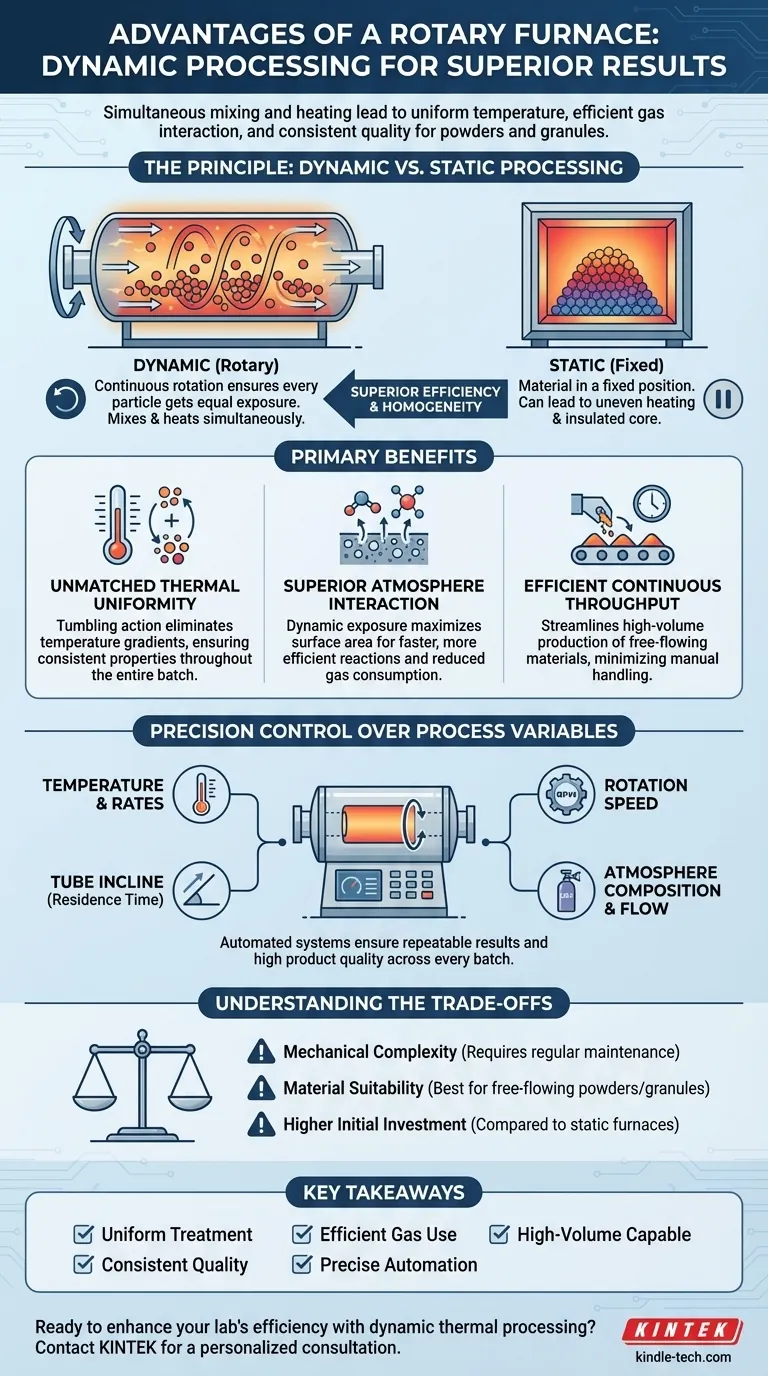

El Principio: Procesamiento Dinámico vs. Estático

La diferencia fundamental entre un horno de tubo rotatorio y un horno estático (como un horno de caja o de tubo estándar) es el movimiento. Este único principio de procesamiento dinámico es la fuente de sus ventajas más significativas.

Imagine cocinar un solo artículo grande en un horno. Si se deja en un solo lugar, el lado que mira al elemento calefactor se cocina más rápido que el lado opuesto. Un horno rotatorio es como un asador; la rotación constante asegura que cada superficie reciba la misma exposición a la fuente de calor.

Uniformidad Térmica Inigualable

En un proceso estático, el material en el fondo de un crisol puede ser aislado por el material que está encima, lo que lleva a gradientes de temperatura y un tratamiento inconsistente.

Un horno rotatorio elimina este problema. El movimiento de volteo lleva constantemente el material más frío del núcleo del lote a la superficie, y cicla el material más caliente de la superficie de vuelta al lote.

Esta mezcla constante resulta en una excelente uniformidad de temperatura en todo el volumen del material, lo cual es crítico para producir un producto final homogéneo con propiedades consistentes.

Interacción Superior con la Atmósfera y los Gases

Muchos procesos térmicos, como la sinterización o la síntesis química, requieren una atmósfera de gas específica. La eficiencia de estas reacciones depende de lo bien que el gas interactúe con la superficie del material.

El movimiento continuo de la muestra expone constantemente nuevas áreas de superficie a la atmósfera del proceso. Esta exposición dinámica mejora drásticamente la difusión de gas en el material.

El resultado es una reacción más eficiente, tiempos de procesamiento más rápidos y, a menudo, una reducción en el volumen total de gas de proceso consumido en comparación con un sistema estático. Esto es especialmente vital para la sinterización a alta temperatura en atmósferas reductoras.

Rendimiento Eficiente y Continuo

Los hornos rotatorios son excepcionalmente adecuados para el procesamiento continuo o por lotes de gran volumen. El material puede alimentarse por un extremo del tubo inclinado y viajar lentamente hacia la salida a medida que gira, recibiendo el tratamiento térmico especificado en el camino.

Este diseño minimiza la necesidad de manipulación manual del material, especialmente para polvos y gránulos, agilizando el flujo de trabajo de producción y aumentando el rendimiento general.

Control de Precisión sobre las Variables del Proceso

Los hornos rotatorios modernos no son solo tubos giratorios; son sistemas altamente diseñados que ofrecen un control preciso sobre cada aspecto crítico del proceso térmico.

Gestión Integrada de la Atmósfera

Estos hornos están diseñados como sistemas sellados. Pueden evacuarse para crear vacío o llenarse con una atmósfera específica y controlada.

Esto los hace ideales para procesar materiales sensibles al oxígeno o para impulsar reacciones químicas que requieren un entorno particular, como la sinterización de polvos metálicos o la preparación de ciertos materiales para baterías.

Automatización Avanzada y Repetibilidad

El proceso se rige por un sistema de control inteligente. Los operadores pueden gestionar con precisión los parámetros clave, incluyendo:

- Temperatura y velocidades de calentamiento/enfriamiento

- Velocidad de rotación

- Ángulo de inclinación del tubo (que controla el tiempo de residencia)

- Composición y caudal de la atmósfera

Este nivel de automatización asegura que cada lote sea procesado bajo condiciones idénticas, garantizando resultados repetibles y alta calidad del producto.

Comprendiendo las Compensaciones

Ninguna tecnología es una solución universal. Las ventajas de un horno rotatorio vienen con consideraciones específicas que lo hacen ideal para algunas aplicaciones, pero menos para otras.

Complejidad Mecánica y Mantenimiento

El mecanismo de rotación, incluyendo el motor de accionamiento y los sellos rotatorios, introduce piezas móviles que no están presentes en un horno estático. Estos componentes requieren inspección y mantenimiento regulares para asegurar un sello fiable y hermético al gas y un funcionamiento suave.

Idoneidad del Material

Un horno rotatorio funciona mejor con polvos de flujo libre, gránulos o piezas pequeñas que puedan voltearse libremente. Los materiales pegajosos, propensos a la aglomeración o que puedan dañarse por la acción de volteo pueden no ser adecuados para este tipo de procesamiento.

Inversión Inicial

Debido a su complejidad mecánica y sistemas de control avanzados, los hornos rotatorios suelen representar una inversión de capital inicial más alta en comparación con un horno de caja simple o un horno de tubo estático de tamaño similar.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar el horno adecuado requiere alinear sus capacidades con su objetivo principal de proceso.

- Si su enfoque principal es el procesamiento de polvo de alto volumen: El rendimiento continuo y la excelente uniformidad térmica hacen del horno rotatorio una opción ideal para asegurar una calidad consistente en grandes lotes.

- Si su enfoque principal son las reacciones químicas o el recubrimiento eficientes: La interacción superior con los gases debido al movimiento de volteo maximizará la eficiencia de la reacción y reducirá el tiempo de procesamiento y el consumo de gas.

- Si su enfoque principal es producir materiales de alta pureza en una atmósfera controlada: El sistema sellado y el control atmosférico preciso son críticos para procesos como la sinterización de cerámicas avanzadas o la producción de productos metalúrgicos de baja impureza.

En última instancia, elegir un horno rotatorio es una decisión para priorizar el procesamiento dinámico en aras de la uniformidad, la eficiencia y el control.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Procesamiento Dinámico | Mezcla y calentamiento simultáneos para un tratamiento uniforme |

| Uniformidad Térmica | Elimina los gradientes de temperatura para una calidad de producto consistente |

| Interacción Eficiente con Gases | Maximiza la exposición del área de superficie, reduciendo el consumo de gas |

| Rendimiento Continuo | Ideal para el procesamiento de polvos y gránulos de alto volumen |

| Control Preciso del Proceso | Control automatizado sobre la temperatura, rotación y atmósfera |

¿Listo para mejorar la eficiencia de su laboratorio con procesamiento térmico dinámico?

Un horno rotatorio de KINTEK ofrece la mezcla, el calentamiento y el control atmosférico precisos necesarios para obtener resultados consistentes y de alta calidad con polvos, gránulos y otros materiales de flujo libre. Nuestra experiencia en equipos de laboratorio garantiza que obtenga una solución adaptada a su aplicación específica, ya sea sinterización, síntesis química o producción de alto volumen.

¡Hablemos de cómo un horno rotatorio KINTEK puede optimizar su proceso. Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la temperatura de pirólisis de lodos de depuradora? Optimice el rendimiento de biocarbón, bio-aceite o gas de síntesis

- ¿Cuáles son los objetivos de la pirólisis de plásticos? Transformando Residuos en Recursos Valiosos

- ¿Cuál es la diferencia entre la pirólisis rápida y la lenta de biomasa? Optimice su producción de biocombustibles o biocarbón

- ¿Qué es el aceite de pirólisis rápida? Una guía sobre el biocombustible líquido renovable

- ¿Cuál es el propósito de una planta de pirólisis? Convertir residuos en recursos valiosos

- ¿Qué gases se liberan durante la pirólisis? Dominando la producción de gas de síntesis, bio-aceite y biocarbón

- ¿Cuál es el proceso de pirólisis y combustión? Una guía sobre la descomposición térmica frente a la quema

- ¿Cuál es la temperatura de descomposición por calcinación? Una guía de rangos específicos de materiales