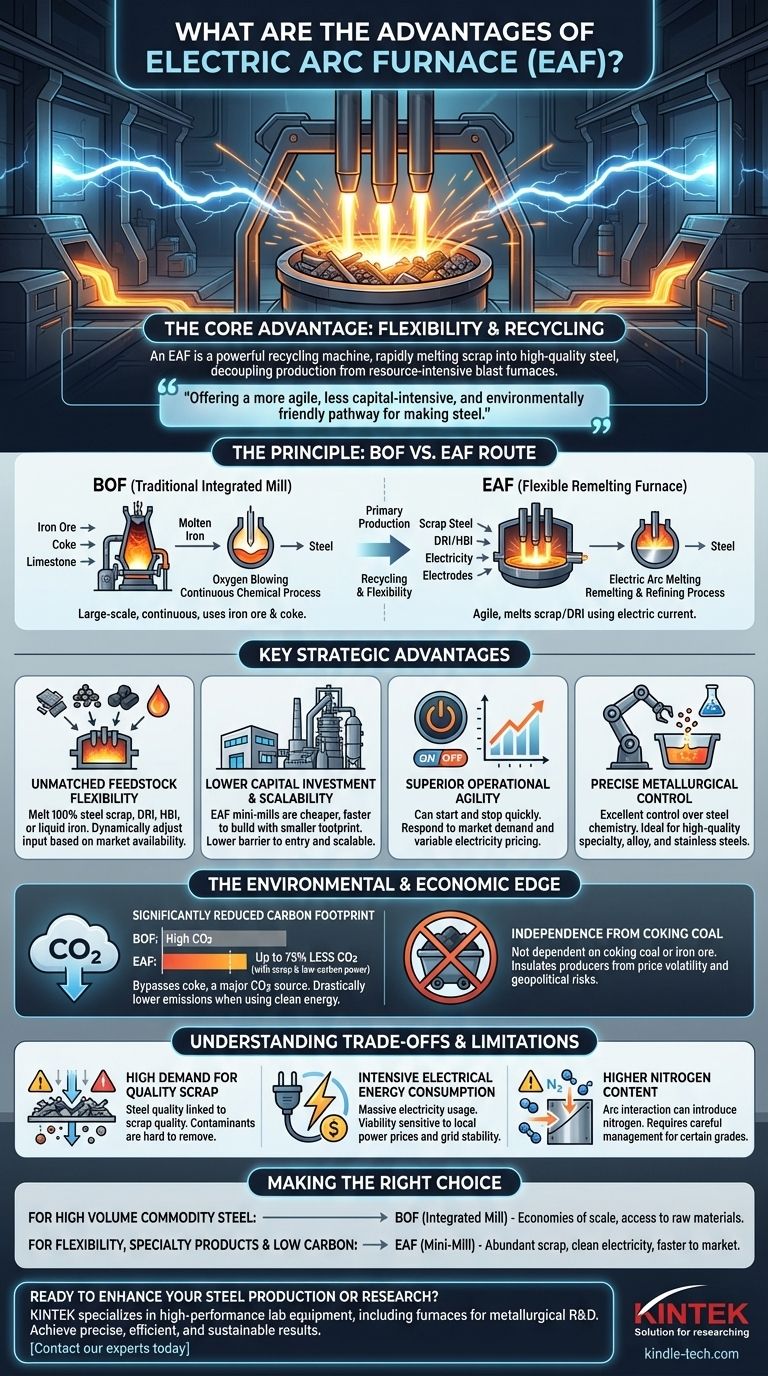

En esencia, la principal ventaja del horno de arco eléctrico (HAE) es su notable flexibilidad. A diferencia de los métodos tradicionales de fabricación de acero que dependen de un proceso integrado y prolongado que comienza con el mineral de hierro, un HAE es esencialmente una máquina de reciclaje altamente eficiente y potente que puede fundir rápidamente chatarra de acero u otras fuentes de hierro para convertirlas en acero nuevo y de alta calidad.

El horno de arco eléctrico desvincula la producción de acero del proceso de alto horno, intensivo en recursos, ofreciendo una vía más ágil, menos intensiva en capital y, a menudo, más respetuosa con el medio ambiente para fabricar acero, especialmente cuando se utiliza chatarra reciclada.

El Principio: Un Crisol de Alta Potencia

Para comprender las ventajas de un HAE, es crucial distinguirlo de su principal alternativa, el Horno de Oxígeno Básico (HOB).

La Ruta Tradicional del HOB

Un HOB forma parte de una acería integrada. Toma el hierro fundido, producido en un enorme alto horno a partir de mineral de hierro y coque, y lo refina para convertirlo en acero soplando oxígeno a través de él. Este es un proceso químico a gran escala y continuo.

La Ruta Flexible del HAE

Un HAE es un horno de refundición. Utiliza enormes electrodos de grafito para pasar una corriente eléctrica a través de una carga metálica, creando un arco con temperaturas lo suficientemente altas como para fundir el metal. No refina mineral de hierro; principalmente funde acero preexistente (chatarra) o hierro de reducción directa (DRI).

Ventajas Estratégicas Clave de la Tecnología HAE

El modelo operativo del HAE genera varios beneficios distintos en finanzas, operaciones e impacto ambiental.

Flexibilidad Inigualable de la Materia Prima

El HAE no está limitado a una única materia prima. Puede fundir una amplia variedad de materiales ferrosos, incluyendo 100% chatarra de acero, DRI, hierro briqueteado en caliente (HBI) o incluso hierro líquido. Esto permite a los productores ajustar dinámicamente su entrada en función del precio y la disponibilidad del mercado.

Menor Inversión de Capital y Escalabilidad

Construir una planta integrada con un alto horno y un HOB es una empresa multimillonaria que lleva una década. Una "mini-planta" basada en HAE es significativamente más barata y rápida de construir, requiriendo una huella mucho menor y menos infraestructura. Esto reduce la barrera de entrada y permite un crecimiento más escalable y modular.

Agilidad Operativa Superior

Un HAE puede arrancarse y detenerse con relativa rapidez. Esta capacidad de "encendido y apagado" es imposible para un alto horno, que debe funcionar continuamente durante años. Esta agilidad permite a los operadores de HAE responder a las fluctuaciones de la demanda del mercado e incluso aprovechar la variabilidad de los precios de la electricidad.

Control Metalúrgico Preciso

El proceso HAE permite un excelente control sobre la química final del acero. Los elementos de aleación pueden añadirse con gran precisión durante la fusión, lo que lo hace excepcionalmente adecuado para producir aceros especiales de alta calidad, aceros aleados y aceros inoxidables.

La Ventaja Ambiental y Económica

En un mundo cada vez más consciente del carbono, el perfil ambiental del HAE es una de sus ventajas más convincentes.

Huella de Carbono Significativamente Reducida

Cuando se utiliza 100% chatarra de acero y se alimenta con una red eléctrica de bajas emisiones de carbono, un HAE puede producir acero con hasta un 75% menos de emisiones de carbono en comparación con la ruta tradicional del alto horno. Evita por completo la necesidad de coque, una fuente importante de CO2 en la fabricación integrada de acero.

Independencia del Carbón de Coque

El proceso HAE no depende del carbón de coque ni del mineral de hierro, lo que aísla a los productores de la volatilidad de los precios y los riesgos geopolíticos de suministro asociados con estas materias primas. Los insumos principales son la chatarra de acero y la electricidad.

Comprendiendo las Ventajas y Limitaciones

Ninguna tecnología está exenta de desafíos, y la elección de un HAE requiere comprender sus dependencias específicas.

Alta Demanda de Chatarra de Calidad

La calidad del acero terminado está directamente relacionada con la calidad de la chatarra utilizada. Los contaminantes en la chatarra, como el cobre o el estaño, pueden ser difíciles de eliminar y pueden afectar negativamente al producto final. Asegurar un suministro constante de chatarra de alta calidad y bajo residuo es un desafío operativo importante.

Consumo Intensivo de Energía Eléctrica

Como su nombre indica, un HAE consume una enorme cantidad de electricidad. Su viabilidad económica es, por lo tanto, muy sensible a los precios locales de la electricidad y la estabilidad de la red. Operar en una región con energía cara o poco fiable puede paralizar la competitividad de costos de un HAE.

Mayor Contenido de Nitrógeno

La interacción del arco eléctrico con la atmósfera puede introducir niveles más altos de nitrógeno en el acero en comparación con el proceso HOB. Si bien esto se puede manejar con técnicas modernas, requiere un control cuidadoso para ciertos grados de acero donde el bajo contenido de nitrógeno es crítico.

Tomando la Decisión Correcta para su Objetivo

La decisión entre un HAE y un HOB depende completamente de los objetivos estratégicos del productor de acero.

- Si su enfoque principal es producir acero plano de grado comercial en volúmenes muy altos: La ruta tradicional integrada de alto horno y HOB puede ofrecer economías de escala superiores, siempre que tenga acceso a mineral de hierro y carbón de coque.

- Si su enfoque principal es la flexibilidad, los productos especiales y una menor huella de carbono: El HAE es la opción clara, especialmente en regiones con abundante chatarra y acceso a electricidad asequible y limpia.

- Si su enfoque principal es minimizar la inversión de capital inicial y construir con rapidez: Una mini-planta basada en HAE proporciona un camino mucho más rápido y menos intensivo en capital hacia el mercado.

El horno de arco eléctrico representa un enfoque moderno, adaptable y más sostenible para la producción de acero.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Flexibilidad de la Materia Prima | Puede fundir 100% chatarra de acero, DRI o HBI, adaptándose a los precios del mercado. |

| Menor Costo de Capital | Las mini-plantas basadas en HAE son más baratas y rápidas de construir que las plantas integradas. |

| Agilidad Operativa | Puede arrancarse/detenerse rápidamente para responder a la demanda y los precios de la electricidad. |

| Control Metalúrgico | Excelente para producir aceros especiales, aleados y inoxidables de alta calidad. |

| Huella de Carbono Reducida | Hasta un 75% menos de emisiones cuando se utiliza chatarra y electricidad limpia. |

| Independencia del Carbón | Elimina la dependencia del carbón de coque, mitigando los riesgos de precio/suministro. |

¿Listo para mejorar sus capacidades de producción o investigación de acero? KINTEK se especializa en el suministro de equipos de laboratorio de alto rendimiento, incluyendo hornos para investigación y desarrollo metalúrgico. Ya sea que esté explorando nuevas aleaciones u optimizando procesos de fusión, nuestra experiencia puede ayudarlo a lograr resultados precisos, eficientes y sostenibles. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden impulsar su innovación.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Por qué usar un horno de tubo? Logre una uniformidad de temperatura y un control de atmósfera superiores

- ¿Cuál es la función de un horno tubular? Lograr un procesamiento a alta temperatura preciso en una atmósfera controlada

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva