La principal ventaja de la sinterización cerámica es su capacidad para transformar un polvo compactado, conocido como "cuerpo verde", en un objeto denso, sólido y mecánicamente fuerte. Este proceso de alta temperatura reduce fundamentalmente la porosidad interna, haciendo que las partículas cerámicas individuales se fusionen. El resultado es una pieza acabada con una resistencia, conductividad y otras propiedades ingenieriles enormemente mejoradas que estaban ausentes en su forma pulverizada.

La sinterización no es simplemente un proceso de endurecimiento; es un método de ingeniería microestructural. Su verdadera ventaja reside en el control preciso que ofrece sobre la densidad final de un material, lo que a su vez dicta su rendimiento mecánico, térmico y eléctrico, todo ello al tiempo que permite la producción en masa de formas complejas.

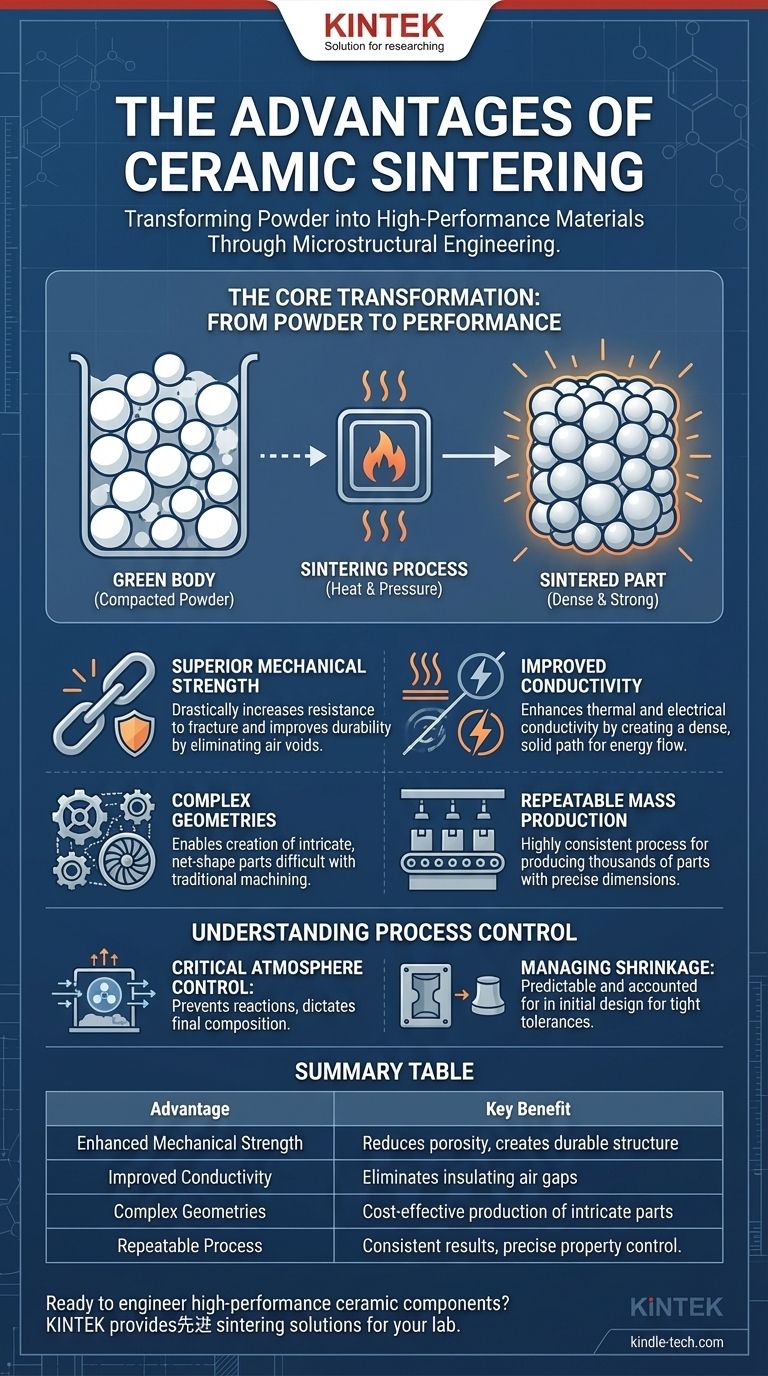

El objetivo fundamental: del polvo al rendimiento

La sinterización es un proceso térmico que impulsa la densificación. A altas temperaturas, muy por debajo del punto de fusión del material, los átomos migran entre las partículas, cambiando fundamentalmente la estructura del material de una colección suelta de granos a una masa sólida.

Reducción de la porosidad y aumento de la densidad

El "cuerpo verde" inicial es poroso, con importantes huecos de aire entre las partículas cerámicas. Durante la sinterización, estos huecos se encogen y se eliminan en gran medida a medida que las partículas se unen y se acercan.

Esta reducción de la porosidad está directamente relacionada con un aumento de la densidad. Una pieza más densa es intrínsecamente más fuerte y robusta.

Creación de una estructura policristalina unificada

La sinterización fomenta la formación de enlaces fuertes, o "cuellos", entre partículas adyacentes. Con el tiempo, estos cuellos crecen y los granos individuales se unen en una estructura policristalina unificada y fuerte. Esta es la fuente de la integridad y durabilidad de la pieza sinterizada.

Mejora de las propiedades fundamentales del material

Al eliminar la porosidad y crear una estructura densa y unificada, la sinterización mejora drásticamente las propiedades inherentes del material cerámico.

Resistencia mecánica superior

Los huecos de aire son puntos débiles. Al eliminarlos, la sinterización aumenta drásticamente la resistencia del material a la fractura y mejora su resistencia y durabilidad generales. El objeto final es mucho más fuerte que el polvo compactado inicial.

Conductividad térmica y eléctrica mejorada

Los poros llenos de aire son excelentes aislantes, lo que dificulta el flujo de calor o electricidad. Al crear una trayectoria densa y sólida, la sinterización permite que la energía viaje a través del material de manera más eficiente, mejorando significativamente la conductividad térmica y eléctrica.

Translucidez óptica mejorada

En ciertas cerámicas, la porosidad es lo que hace que el material sea opaco, ya que los huecos internos dispersan la luz. La eliminación de estos poros mediante la sinterización puede reducir la dispersión de la luz, haciendo que el objeto cerámico final sea translúcido o incluso transparente.

Ventajas clave de fabricación

Además de mejorar las propiedades del material, la sinterización ofrece ventajas significativas como proceso de fabricación, particularmente para producir componentes cerámicos a escala.

Repetibilidad para la producción en masa

La sinterización es un proceso excepcionalmente fiable y repetible. Una vez establecidos los parámetros, puede producir miles o millones de piezas con dimensiones y propiedades de material muy consistentes, lo que la hace ideal para la producción en masa.

Libertad para crear geometrías complejas

Muchas piezas cerámicas avanzadas tienen formas intrincadas que son difíciles o imposibles de crear con el mecanizado tradicional. La sinterización permite la creación de estas geometrías complejas de "forma neta" formando primero el polvo en un molde y luego solidificándolo.

Rentabilidad a escala

Si bien la configuración inicial para la sinterización puede requerir una gran inversión de capital, el proceso es extremadamente rentable para grandes volúmenes de producción. Minimiza el desperdicio de material y puede producir piezas terminadas que requieren poco o ningún procesamiento posterior.

Comprensión de las compensaciones y el control del proceso

La sinterización eficaz requiere una comprensión profunda de las variables del proceso. Estos factores no son limitaciones, sino palancas para controlar el resultado final.

El papel crítico de la atmósfera

La sinterización en una atmósfera controlada (por ejemplo, vacío o un gas específico) previene reacciones químicas no deseadas y permite un control preciso sobre la composición final del material. Para las cerámicas sensibles a la oxidación, esto no es solo una ventaja, sino una necesidad.

Gestión de la contracción

La densificación inherentemente hace que la pieza se encoja. Esta contracción es predecible y debe tenerse en cuenta con precisión durante el diseño inicial del molde para garantizar que la pieza final cumpla con las tolerancias dimensionales requeridas.

Equilibrio entre porosidad y resistencia

Si bien el objetivo suele ser la densificación completa, a veces se desea un nivel específico de porosidad. Para aplicaciones como filtros o catalizadores, la sinterización se puede controlar para aumentar la resistencia al tiempo que se conserva intencionalmente una red de poros.

Aplicación de la sinterización a su objetivo

Su objetivo específico determinará cómo aprovecha el proceso de sinterización.

- Si su enfoque principal es lograr el máximo rendimiento del material: Apunte a la densificación completa para maximizar la resistencia, la conductividad y (si corresponde) la translucidez.

- Si su enfoque principal es la producción en masa rentable: Aproveche la capacidad de la sinterización para crear piezas complejas de forma neta con extrema precisión y repetibilidad en grandes volúmenes.

- Si su enfoque principal es crear un material funcional especializado: Utilice un control preciso sobre la temperatura y la atmósfera para diseñar propiedades específicas, como la porosidad controlada necesaria para filtros y catalizadores.

En última instancia, dominar el proceso de sinterización le brinda el poder de diseñar la microestructura de un material cerámico para lograr sus objetivos de rendimiento exactos.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Resistencia mecánica mejorada | Reduce la porosidad, creando una estructura policristalina densa y duradera. |

| Conductividad mejorada | Aumenta la conductividad térmica y eléctrica al eliminar los huecos de aire aislantes. |

| Geometrías complejas | Permite la producción en masa rentable de piezas intrincadas de forma neta. |

| Proceso repetible | Proporciona resultados consistentes y un control preciso sobre las propiedades finales del material. |

¿Listo para diseñar componentes cerámicos de alto rendimiento para su laboratorio?

El proceso de sinterización cerámica es clave para crear piezas con resistencia superior, estabilidad térmica y geometrías precisas. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para dominar este proceso térmico crítico.

Ya sea que esté ampliando la producción o desarrollando nuevos materiales, nuestra experiencia puede ayudarlo a lograr la densidad y el rendimiento exactos que requiere su aplicación.

Contacte con KINTEK hoy mismo para discutir cómo nuestras soluciones de sinterización pueden mejorar sus capacidades de investigación y producción.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué se utilizan soportes de alúmina de alta pureza para muestras metálicas? Garantice la integridad experimental en la hidrogenación

- ¿De qué están hechos los tubos cerámicos? Elegir el material adecuado para su aplicación

- ¿Aumenta la dureza la sinterización? Domine el proceso para una resistencia superior del material

- ¿Cómo se procesa el carburo de silicio? Elija el método adecuado para su aplicación

- ¿Cómo se realiza el sinterizado de la cerámica? Domine el proceso para materiales de alto rendimiento

- ¿Cuáles son las ventajas de la sinterización por microondas? Más rápida, más eficiente y propiedades de material superiores

- ¿Cuál es la temperatura máxima para las cerámicas? Encuentre el material adecuado para su aplicación de alta temperatura

- ¿Cuáles son las ventajas del carburo de silicio? Un supermaterial para entornos extremos