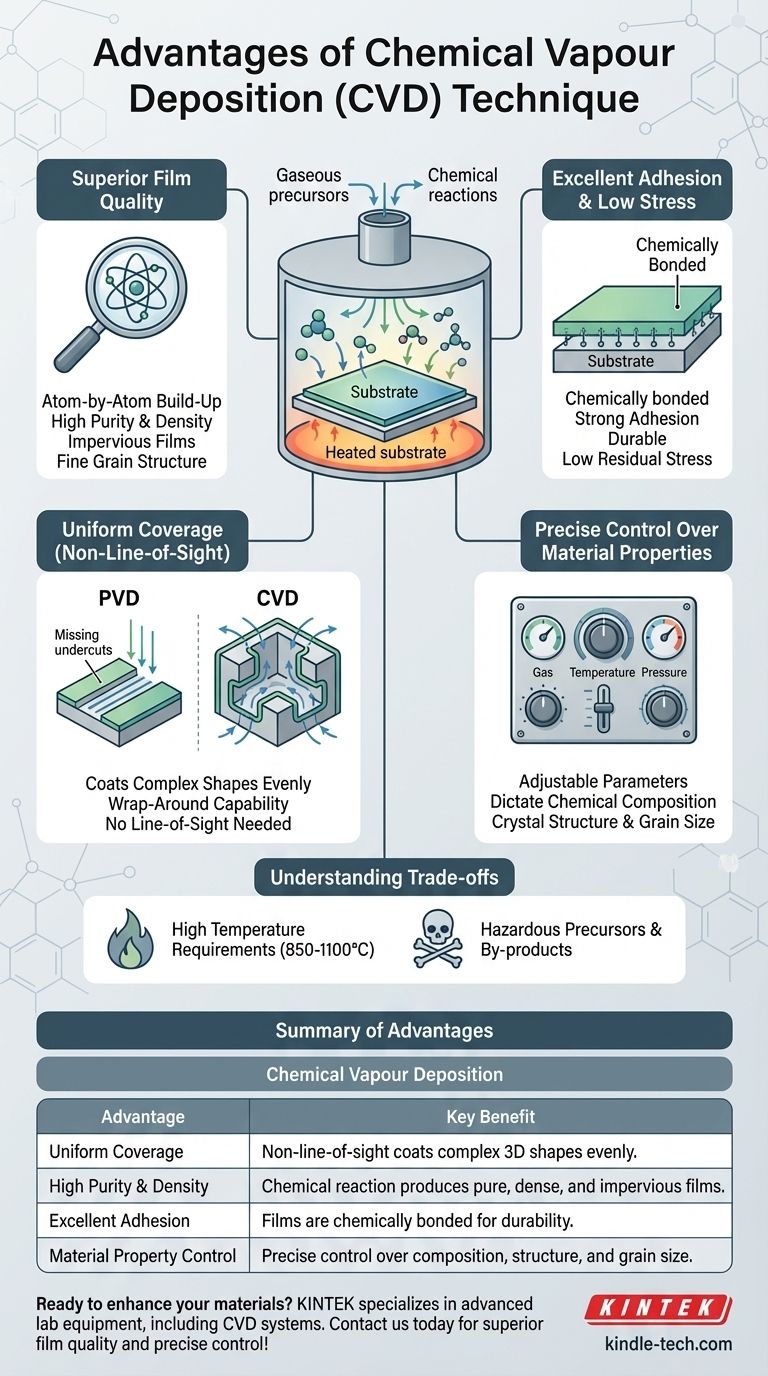

En esencia, la Deposición Química de Vapor (CVD) es una técnica excepcionalmente versátil y potente para crear películas delgadas de alto rendimiento. Sus principales ventajas incluyen la capacidad de producir recubrimientos excepcionalmente puros y uniformes sobre superficies complejas y no planas con excelente adhesión. Esto se logra utilizando precursores químicos gaseosos que reaccionan en la superficie de un sustrato, lo que la distingue fundamentalmente de los métodos de deposición física de línea de visión.

La ventaja crucial de la CVD no es solo una característica, sino cómo su proceso —construir una película átomo por átomo a partir de una reacción química— produce inherentemente recubrimientos con pureza, densidad y uniformidad superiores, incluso en las geometrías más intrincadas.

Cómo la CVD logra una calidad de película superior

Las ventajas de la CVD son un resultado directo de su mecanismo fundamental. A diferencia de los procesos que transfieren material físicamente, la CVD construye la película a través de una reacción química controlada en la superficie objetivo.

El principio de los precursores gaseosos

El proceso de CVD implica la introducción de gases reactivos (precursores) en una cámara que contiene el objeto a recubrir (el sustrato).

Cuando estos gases alcanzan el sustrato calentado, sufren una reacción química o descomposición. Esta reacción forma el material sólido deseado directamente sobre la superficie del sustrato, construyendo la película capa por capa.

Lograr alta pureza y densidad

Debido a que la película se forma a partir de una reacción química, el proceso puede ajustarse para ser altamente selectivo. Esto permite la deposición de materiales excepcionalmente puros, ya que los precursores no reaccionados y los subproductos simplemente se eliminan como gases.

Este proceso de unión química también tiende a crear películas que son altamente densas e impermeables, con estructuras de grano fino y fuerte adhesión al sustrato.

Control excepcional sobre las propiedades del material

La CVD ofrece un alto grado de control sobre las características finales de la película.

Al ajustar con precisión los parámetros de deposición, como la composición del gas, la tasa de flujo, la temperatura y la presión, los ingenieros pueden dictar la composición química, la estructura cristalina e incluso el tamaño de grano de la película.

La ventaja estratégica de la cobertura uniforme

Una de las ventajas operativas más significativas de la CVD es su capacidad para recubrir formas complejas de manera uniforme, una limitación importante para muchas otras técnicas.

Un verdadero proceso sin línea de visión

Los métodos de deposición física (como la pulverización catódica) a menudo se mueven en línea recta desde la fuente hasta el sustrato. Esto dificulta el recubrimiento de socavados, grietas o el interior de un tubo.

La CVD es un proceso sin línea de visión. Los gases precursores fluyen y se difunden por toda la cámara, alcanzando y reaccionando con cada superficie expuesta, asegurando un recubrimiento uniforme y conforme, independientemente de la geometría.

Adhesión encomiable y bajo estrés

La película no solo se asienta sobre el sustrato; está unida químicamente a él. Esto generalmente resulta en una excelente adhesión.

Además, debido a que la película se "cultiva" en su lugar bajo condiciones térmicas controladas, puede diseñarse para tener bajo estrés residual, lo cual es crítico para la durabilidad y el rendimiento del recubrimiento.

Entendiendo las compensaciones

Ninguna técnica es perfecta. Para usar la CVD de manera efectiva, debe comprender sus limitaciones.

Requisitos de alta temperatura

Los procesos tradicionales de CVD a menudo requieren temperaturas de sustrato muy altas, típicamente entre 850°C y 1100°C.

Este calor puede dañar o destruir muchos materiales de sustrato, como plásticos, ciertos metales o componentes electrónicos complejos. Existen variaciones modernas como la CVD mejorada por plasma (PECVD) para reducir este requisito de temperatura.

Precursores y subproductos peligrosos

El proceso se basa en precursores químicos volátiles, que pueden ser tóxicos, inflamables o corrosivos.

Además, las reacciones químicas pueden producir gases subproductos peligrosos que deben manejarse y eliminarse con extremo cuidado, lo que aumenta la complejidad y el costo operativos.

Tomando la decisión correcta para su objetivo

La selección de una técnica de deposición depende completamente del resultado específico que necesite lograr.

- Si su objetivo principal es recubrir una pieza 3D compleja de manera uniforme: la CVD es una opción ideal debido a su naturaleza sin línea de visión y su excelente capacidad de envoltura.

- Si su objetivo principal es producir películas cristalinas de la más alta pureza: la CVD ofrece un control inigualable sobre la pureza y la estructura cristalina, lo que la convierte en un estándar en la fabricación de semiconductores y materiales avanzados.

- Si su objetivo principal es recubrir un material sensible a la temperatura: la CVD tradicional probablemente no sea adecuada, y debería investigar alternativas de baja temperatura como la CVD mejorada por plasma o la deposición física de vapor (PVD).

En última instancia, la capacidad de la CVD para construir químicamente películas de alta calidad la convierte en una herramienta indispensable para crear materiales avanzados.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Cobertura Uniforme | El proceso sin línea de visión recubre formas 3D complejas de manera uniforme. |

| Alta Pureza y Densidad | La reacción química produce películas puras, densas e impermeables. |

| Excelente Adhesión | Las películas se unen químicamente al sustrato para mayor durabilidad. |

| Control de Propiedades del Material | Control preciso sobre la composición, estructura y tamaño de grano. |

¿Listo para mejorar sus materiales con películas delgadas de alto rendimiento?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles avanzados, incluidos sistemas de deposición química de vapor, para satisfacer sus necesidades específicas de laboratorio. Nuestra experiencia puede ayudarle a lograr una calidad de película superior, recubrimientos uniformes en geometrías complejas y un control preciso sobre las propiedades del material.

Contáctenos hoy para discutir cómo nuestras soluciones de CVD pueden impulsar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación