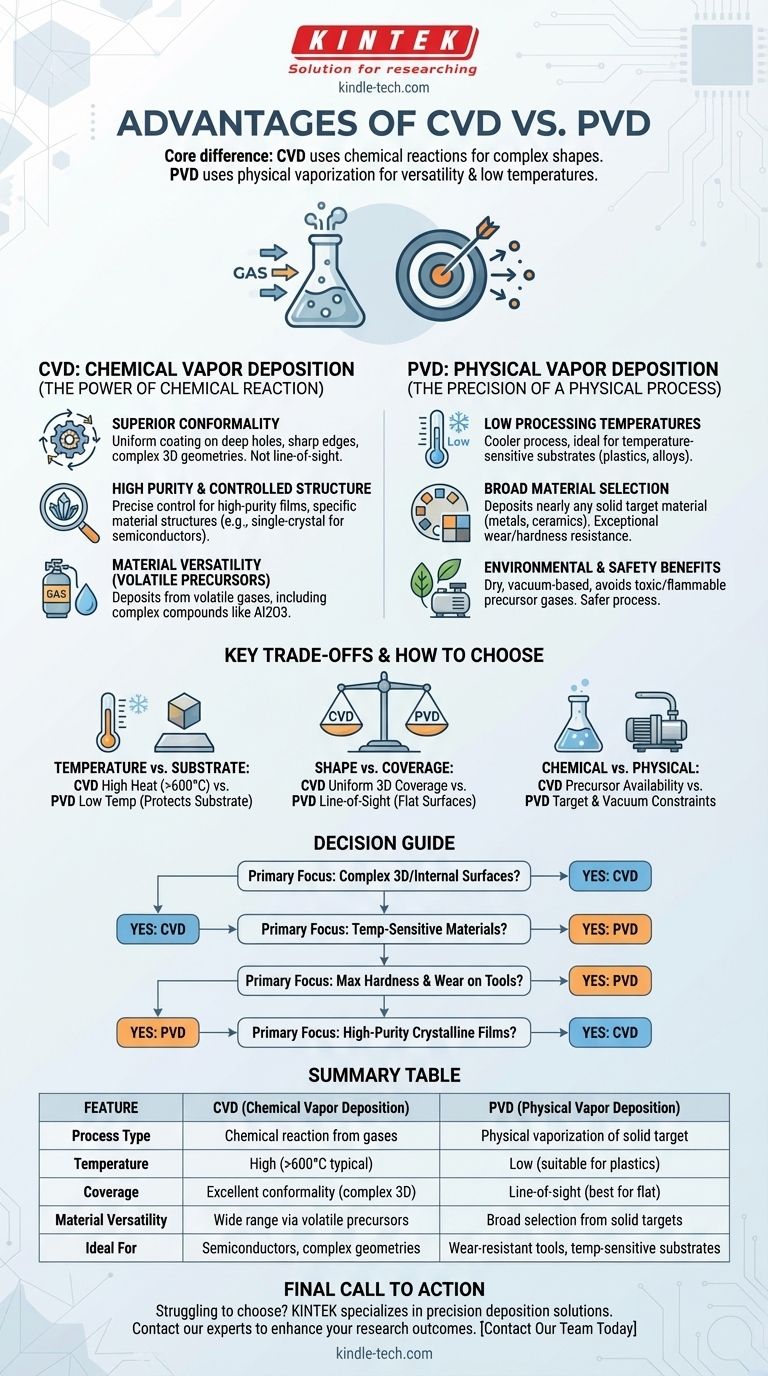

En esencia, las ventajas de la deposición química de vapor (CVD) y la deposición física de vapor (PVD) provienen de sus procesos fundamentalmente diferentes. CVD utiliza una reacción química de gases precursores para hacer crecer una película, lo que le da una capacidad superior para recubrir uniformemente formas complejas. PVD utiliza un proceso físico de bombardeo y vaporización de un material fuente sólido, lo que le permite operar a temperaturas mucho más bajas y depositar una gama más amplia de materiales.

La elección entre CVD y PVD es una decisión de ingeniería estratégica. Obliga a un compromiso entre la capacidad excepcional de CVD para recubrir geometrías intrincadas y la versatilidad y aplicación a baja temperatura de PVD, que protege los sustratos sensibles.

Comprender el CVD: El poder de la reacción química

La deposición química de vapor no es simplemente aplicar un recubrimiento; es hacer crecer un nuevo material directamente en la superficie del sustrato a través de una reacción química controlada. Este mecanismo único es la fuente de sus principales ventajas.

Conformidad Superior

Debido a que CVD depende de gases precursores que rodean la pieza, no es un proceso de "línea de visión". La reacción química ocurre simultáneamente en todas las superficies expuestas.

Esto permite que CVD deposite películas de espesor uniforme dentro de agujeros profundos, en bordes afilados y sobre geometrías 3D altamente complejas donde el PVD fallaría.

Alta Pureza y Estructura Controlada

Los insumos para un proceso CVD son gases de alta pureza. Al controlar con precisión parámetros como el flujo de gas, la presión y la temperatura, se pueden lograr películas de pureza excepcionalmente alta.

Este control también permite la síntesis de estructuras de materiales específicas, desde monocristalinas hasta policristalinas o películas amorfas, lo cual es fundamental para aplicaciones como semiconductores.

Versatilidad de Materiales a partir de Precursores Volátiles

CVD puede depositar materiales que de otro modo serían muy difíciles de evaporar, un requisito para PVD. Si un elemento se puede sintetizar en un compuesto químico volátil (un gas precursor), es probable que se pueda depositar mediante CVD.

Esto abre la puerta a materiales y compuestos complejos, incluida la deposición de óxido de aluminio (Al2O3) de alta calidad, lo cual es un desafío para muchos procesos PVD.

Comprender el PVD: La precisión de un proceso físico

La deposición física de vapor funciona expulsando físicamente átomos de un objetivo sólido en un vacío y haciendo que se condensen en el sustrato. Esta transferencia física directa le otorga un conjunto diferente de ventajas poderosas.

Bajas Temperaturas de Procesamiento

Esta es posiblemente la ventaja más significativa del PVD. Debido a que no depende de reacciones químicas a alta temperatura, los procesos PVD funcionan mucho más fríos que los procesos CVD típicos.

Esto convierte al PVD en la única opción viable para recubrir sustratos sensibles a la temperatura como plásticos, ciertas aleaciones de aluminio y otros materiales que se dañarían o deformarían por el calor del CVD.

Amplia Selección de Materiales

PVD puede depositar casi cualquier material que se pueda convertir en un objetivo sólido, incluidos metales, aleaciones y cerámicas. El proceso depende menos de la disponibilidad de productos químicos complejos que el CVD.

La tecnología PVD moderna está expandiendo constantemente su biblioteca de materiales, ofreciendo una resistencia al desgaste, dureza y resistencia al impacto excepcionales que ahora rivalizan o superan al CVD en muchas aplicaciones de herramientas y componentes.

Beneficios Ambientales y de Seguridad

PVD es un proceso seco basado en vacío. Generalmente evita el uso de los gases precursores tóxicos, inflamables o corrosivos y los subproductos peligrosos que a menudo son una parte necesaria del CVD. Esto hace que el proceso sea inherentemente más seguro y más respetuoso con el medio ambiente.

Compromisos Clave: Temperatura frente a Conformidad

Ningún método es universalmente superior. Su elección depende completamente de navegar por los compromisos inherentes entre las dos tecnologías.

El Dilema de la Temperatura frente al Sustrato

Las altas temperaturas del CVD (a menudo >600°C) pueden promover una excelente adhesión y densidad del recubrimiento. Sin embargo, este mismo calor puede dañar el sustrato, alterar sus propiedades o inducir estrés térmico. La baja temperatura del PVD protege el sustrato, pero puede requerir más preparación de la superficie para garantizar una fuerte adhesión.

El Dilema de la Forma frente a la Cobertura

La capacidad de CVD para recubrir uniformemente es su fuerza definitoria para piezas complejas. Para una superficie simple y plana, esta ventaja es irrelevante. La naturaleza de línea de visión de PVD significa que es perfecta para superficies planas, pero creará recubrimientos delgados o inexistentes en áreas sombreadas o huecos profundos.

Las Restricciones Químicas frente a las Físicas

CVD está limitado por la disponibilidad de gases precursores adecuados y de alta pureza, que pueden ser costosos y difíciles de manejar. PVD está limitado por la necesidad de crear un objetivo sólido y operar en un alto vacío, pero el rango de materiales fuente potenciales es vasto.

Cómo elegir entre CVD y PVD

Su decisión final debe guiarse por los requisitos innegociables de su proyecto.

- Si su enfoque principal es recubrir formas 3D complejas o superficies internas: CVD es la opción superior debido a su deposición que no es de línea de visión que garantiza una cobertura uniforme.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura como polímeros o ciertas aleaciones: PVD es la opción necesaria debido a sus temperaturas de proceso significativamente más bajas.

- Si su enfoque principal es lograr la máxima dureza y resistencia al desgaste en herramientas: PVD es el estándar moderno de la industria, ofreciendo una gama amplia y creciente de recubrimientos duros de alto rendimiento.

- Si su enfoque principal es crear películas cristalinas densas y de alta pureza para electrónica: CVD proporciona el control de proceso excepcional requerido para aplicaciones de semiconductores y ópticas.

Elegir el método de deposición correcto se trata de alinear las capacidades fundamentales del proceso con los objetivos de ingeniería específicos de su componente.

Tabla de Resumen:

| Característica | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Tipo de Proceso | Reacción química a partir de gases | Vaporización física de objetivo sólido |

| Temperatura | Alta (>600°C típica) | Baja (adecuada para plásticos) |

| Cobertura | Conformidad excelente en formas 3D complejas | Línea de visión (mejor para superficies planas) |

| Versatilidad de Materiales | Amplia gama a través de precursores volátiles | Amplia selección a partir de objetivos sólidos |

| Ideal Para | Semiconductores, geometrías complejas | Herramientas resistentes al desgaste, sustratos sensibles a la temperatura |

¿Tiene dificultades para elegir entre CVD y PVD para las necesidades de recubrimiento de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades del laboratorio con soluciones de deposición de precisión. Nuestros expertos pueden ayudarle a seleccionar el sistema ideal en función de su material de sustrato, geometría y requisitos de rendimiento. Póngase en contacto con nuestro equipo hoy mismo para analizar cómo nuestras tecnologías CVD y PVD pueden mejorar sus resultados de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor