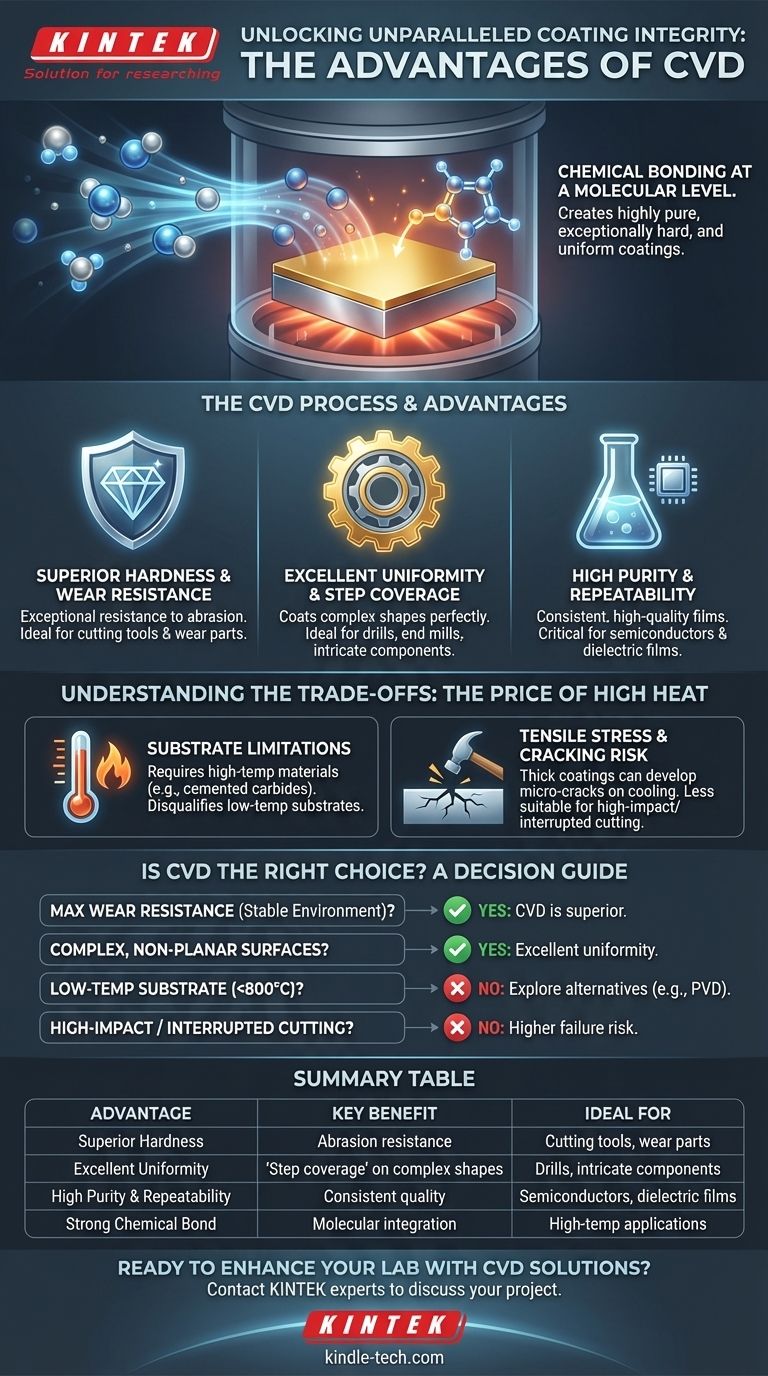

En esencia, la Deposición Química de Vapor (CVD) ofrece una integridad de recubrimiento inigualable. Este proceso crea recubrimientos excepcionalmente duros, de gran pureza y notablemente uniformes al unir químicamente material nuevo directamente a un sustrato a nivel molecular. El resultado es una película que no está simplemente superpuesta, sino fundamentalmente integrada con la superficie que protege.

Si bien el proceso de alta temperatura de CVD crea recubrimientos excepcionalmente duros y bien adheridos, ideales para la resistencia al desgaste, este mismo requisito restringe su uso a sustratos que pueden soportar calor extremo y lo hace menos adecuado para aplicaciones que involucran impactos agudos y repetidos.

La base de CVD: Enlace químico

Para comprender las ventajas de CVD, primero debe entender su proceso fundamental. A diferencia de los métodos de deposición física que esencialmente "pulverizan" un material sobre una superficie, CVD construye el recubrimiento a través de una reacción química.

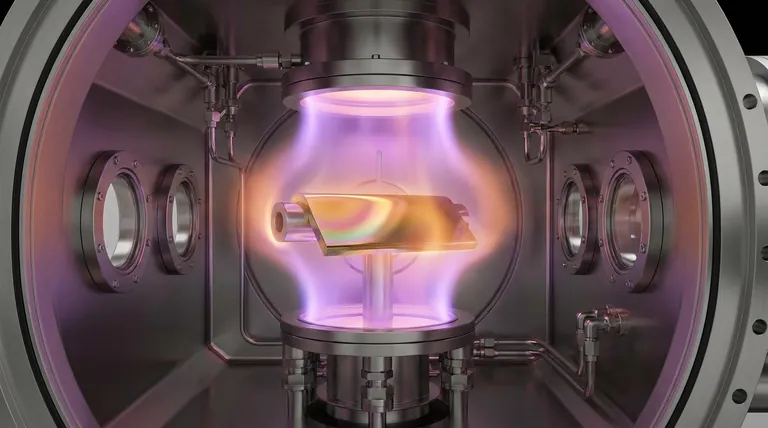

Cómo funciona el proceso

Se introduce un gas precursor volátil que contiene los elementos de recubrimiento deseados en una cámara de vacío con el sustrato. La cámara se calienta a una temperatura extremadamente alta, a menudo entre 800 °C y 1000 °C. Este calor desencadena una reacción química, descomponiendo el gas y haciendo que el material deseado se deposite y se adhiera a la superficie del sustrato.

El resultado: una película fuerte e integrada

Debido a que el recubrimiento se forma mediante un enlace químico en lugar de uno mecánico, la adhesión es excepcionalmente fuerte. La película resultante se convierte en una parte nueva e integral de la superficie del sustrato, lo que conduce a una durabilidad y un rendimiento superiores bajo condiciones específicas.

Ventajas clave de los recubrimientos CVD

La naturaleza química del proceso CVD da lugar a varias ventajas distintas, lo que lo convierte en la opción preferida para ciertas aplicaciones exigentes.

Dureza y resistencia al desgaste superiores

La estructura fuerte, densa y a menudo cristalina de los recubrimientos CVD proporciona una dureza y una resistencia a la abrasión excepcionales. Esto lo convierte en una opción principal para proteger herramientas de corte y otros componentes sometidos a fricción y desgaste constantes.

Excelente uniformidad y "cobertura de escalón"

Debido a que la deposición ocurre a partir de una fase gaseosa, las moléculas del recubrimiento pueden llegar a cada parte de la superficie del sustrato. Esto permite que CVD aplique una película altamente uniforme sobre objetos complejos e irregulares, como las estrías de una broca o los dientes de una fresa, una propiedad conocida como excelente cobertura de escalón (step coverage).

Alta pureza y repetibilidad

El entorno de vacío controlado y los precursores químicos permiten la creación de películas de pureza extremadamente alta. Esta precisión y control también aseguran una excelente repetibilidad de un lote a otro, lo cual es fundamental para aplicaciones de alta tecnología como la fabricación de películas semiconductoras y dieléctricas (por ejemplo, SiO2, Si3N4).

Comprender las compensaciones: El precio de la alta temperatura

Las principales ventajas de CVD están intrínsecamente ligadas a sus mayores limitaciones. La naturaleza de alta temperatura del proceso introduce compensaciones críticas que deben considerarse.

Limitaciones del material del sustrato

La temperatura del proceso de 800-1000 °C descalifica inmediatamente cualquier material de sustrato que no pueda soportar ese calor sin fundirse, deformarse o perder su integridad estructural. Esto generalmente restringe CVD a materiales de alta temperatura como los carburos cementados.

Riesgo de tensión de tracción y agrietamiento

CVD a menudo produce un recubrimiento relativamente grueso (10-20 μm). A medida que la pieza recubierta se enfría desde la temperatura extrema del proceso, la diferencia en la contracción térmica entre el sustrato y el recubrimiento grueso puede generar una tensión de tracción significativa. Esta tensión puede provocar la formación de grietas finas y microscópicas en el recubrimiento.

Inadecuación para corte interrumpido

Si bien estas microfisuras pueden no ser un problema en condiciones estables, representan un punto de falla significativo en aplicaciones con fuerza no uniforme. En procesos como el fresado, donde la herramienta se encuentra y se separa del material (corte interrumpido), los impactos repetidos pueden hacer que estas grietas se propaguen, lo que provoca que el recubrimiento se astille o se desprenda por completo.

¿Es CVD la opción correcta para su aplicación?

Elegir la tecnología de recubrimiento adecuada requiere sopesar sus ventajas frente a las demandas específicas de su caso de uso. Utilice estos puntos como guía.

- Si su enfoque principal es la máxima resistencia al desgaste en un entorno estable: CVD es probablemente la opción superior debido a su dureza excepcional y resistencia de unión.

- Si su aplicación implica recubrir superficies complejas y no planas: El proceso en fase gaseosa de CVD proporciona una excelente uniformidad y cobertura de escalón que es difícil de igualar.

- Si su sustrato no puede soportar altas temperaturas (superiores a 800 °C): CVD no es una opción viable y debe explorar alternativas de menor temperatura como la Deposición Física de Vapor (PVD).

- Si su proceso implica fuerzas de alto impacto o corte interrumpido: La tensión de tracción inherente en los recubrimientos CVD gruesos crea un mayor riesgo de falla, lo que lo hace menos adecuado que las opciones más dúctiles.

Comprender estas compensaciones fundamentales es la clave para seleccionar el tratamiento de superficie adecuado para un rendimiento y una longevidad óptimos.

Tabla de resumen:

| Ventaja | Beneficio clave | Ideal para |

|---|---|---|

| Dureza superior | Resistencia excepcional a la abrasión y al desgaste | Herramientas de corte, piezas de desgaste |

| Excelente uniformidad | Película uniforme sobre formas complejas (cobertura de escalón) | Brocas, fresas, componentes intrincados |

| Alta pureza y repetibilidad | Recubrimientos consistentes y de alta calidad lote tras lote | Semiconductores, películas dieléctricas |

| Fuerte enlace químico | El recubrimiento se integra con el sustrato a nivel molecular | Aplicaciones de alta temperatura |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de recubrimiento CVD?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para aplicaciones precisas de tratamiento de superficies. Nuestra experiencia en tecnología CVD puede ayudarle a lograr un rendimiento de recubrimiento superior para sus proyectos más exigentes.

Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones CVD pueden aportar una dureza, uniformidad y durabilidad inigualables a sus operaciones de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares