La ventaja fundamental de la sinterización de metales es su capacidad para producir piezas metálicas fuertes, dimensionalmente precisas y complejas en grandes volúmenes a un bajo costo por unidad. Lo logra formando componentes sólidos a partir de polvo metálico por debajo del punto de fusión del material, lo que minimiza el desperdicio de material, reduce el consumo de energía y permite la creación de formas que son difíciles o imposibles de lograr con la fundición o el mecanizado tradicionales.

La sinterización no es solo una alternativa que ahorra costos; es un proceso de fabricación transformador. Permite a los ingenieros diseñar piezas basándose en la función y forma ideales, en lugar de estar limitados por las restricciones de las técnicas sustractivas o de fusión convencionales.

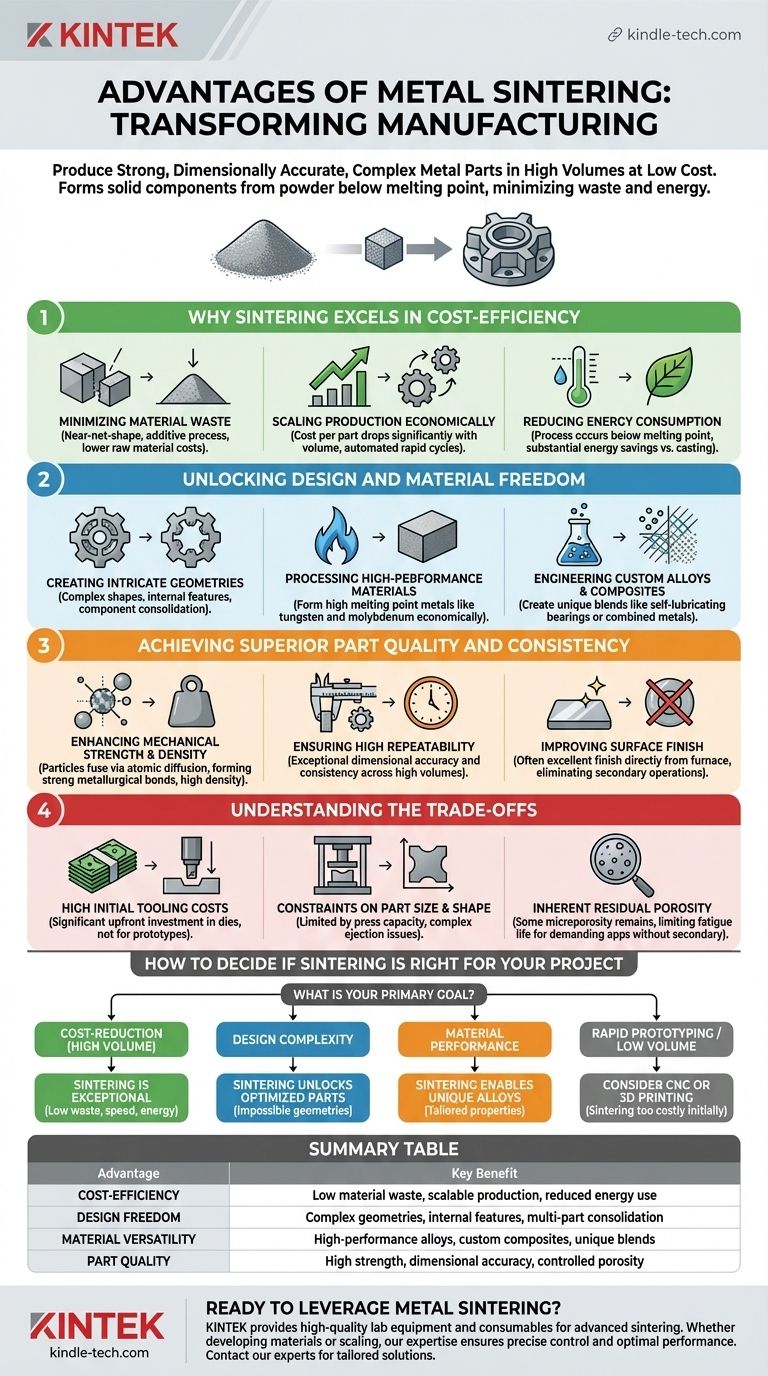

Por qué la sinterización destaca en la rentabilidad

Para muchos proyectos, la decisión de utilizar la sinterización se basa en sus potentes ventajas económicas, especialmente a medida que aumenta el volumen de producción.

Minimización del desperdicio de material

La fabricación "sustractiva" tradicional, como el mecanizado CNC, comienza con un bloque sólido de metal y corta material para crear la forma final. Este proceso puede generar una cantidad significativa, a menudo costosa, de material de desecho.

La sinterización es un proceso "aditivo" o de forma casi neta. Utiliza solo la cantidad de polvo metálico necesaria para formar la pieza, lo que reduce drásticamente el desperdicio y disminuye los costos de materia prima.

Escalado de la producción de forma económica

Si bien existe una inversión inicial en herramientas y troqueles, el costo por pieza disminuye significativamente a medida que aumenta el volumen de producción.

La naturaleza automatizada y altamente repetible del proceso permite ciclos de producción rápidos, lo que hace que la sinterización sea mucho más rentable que el mecanizado para tiradas de volumen medio a alto.

Reducción del consumo de energía

La sinterización ocurre a temperaturas por debajo del punto de fusión del material.

En comparación con la fundición, que requiere fundir completamente el metal, esto representa un ahorro sustancial de energía, lo que contribuye tanto a menores costos operativos como a una huella ambiental más ecológica.

Liberando la libertad de diseño y material

La sinterización elimina muchas de las barreras que limitan el diseño de piezas en otros métodos de fabricación, lo que permite un mayor grado de innovación.

Creación de geometrías intrincadas

El proceso destaca en la producción de piezas con un alto grado de complejidad. Esto incluye cavidades internas, socavados y características no mecanizables.

Esto permite la consolidación de múltiples componentes en una única pieza sinterizada más robusta, reduciendo el tiempo de montaje y los posibles puntos de fallo.

Procesamiento de materiales de alto rendimiento

Materiales con puntos de fusión extremadamente altos, como el tungsteno y el molibdeno, son notoriamente difíciles y costosos de procesar mediante fundición.

La sinterización proporciona un método más manejable y rentable para formar estos materiales de alto rendimiento en componentes funcionales.

Ingeniería de aleaciones y compuestos personalizados

El proceso de metalurgia de polvos permite la creación de mezclas de materiales únicas que no son posibles mediante la fusión.

Por ejemplo, se puede mezclar grafito para crear cojinetes autolubricantes, o se pueden combinar diferentes metales como el cobre y el hierro para lograr un equilibrio específico de resistencia y conductividad térmica.

Logrando una calidad y consistencia superiores de las piezas

La naturaleza altamente controlada del proceso de sinterización se traduce directamente en componentes fiables y de alta calidad.

Mejora de la resistencia mecánica y la densidad

Durante la sinterización, las partículas se fusionan mediante difusión atómica, creando fuertes enlaces metalúrgicos conocidos como cuellos de sinterización.

Este proceso reduce significativamente la porosidad del polvo compactado inicial, lo que lleva a una pieza densa con excelente resistencia mecánica y durabilidad. Las técnicas avanzadas, como la sinterización al vacío, pueden prevenir aún más la oxidación y lograr densidades aún mayores.

Garantía de alta repetibilidad

Debido a que las piezas se forman en el mismo troquel preciso, la sinterización ofrece una precisión dimensional y una consistencia excepcionales desde la primera pieza hasta la millonésima. Este alto grado de control de tolerancia es fundamental para los componentes utilizados en ensamblajes complejos.

Mejora del acabado superficial

Las piezas sinterizadas a menudo pueden lograr un excelente acabado superficial directamente del horno, lo que potencialmente elimina la necesidad de operaciones de acabado secundarias como el rectificado o el pulido, lo que ahorra tiempo y costos.

Control de la porosidad por diseño

Si bien la alta densidad suele ser el objetivo, la sinterización ofrece la capacidad única de controlar intencionalmente el nivel de porosidad. Esto es esencial para aplicaciones como filtros, que requieren un caudal específico, o para cojinetes impregnados de aceite que dependen de la porosidad para almacenar lubricante.

Comprendiendo las compensaciones

Ningún proceso es perfecto. Para tomar una decisión informada, debe conocer las limitaciones de la sinterización.

Altos costos iniciales de herramientas

Los troqueles y herramientas de acero endurecido necesarios para prensar y dar forma al polvo representan una inversión inicial significativa. Esto hace que la sinterización no sea económica para prototipos únicos o tiradas de producción de muy bajo volumen.

Restricciones en el tamaño y la forma de las piezas

El tamaño del componente está limitado por la capacidad de tonelaje de la prensa de compactación. Además, las formas extremadamente complejas que impiden que la pieza sea expulsada del troquel pueden no ser adecuadas para la sinterización convencional.

Porosidad residual inherente

Aunque muy reducida, siempre queda cierto nivel de microporosidad en una pieza sinterizada, a menos que se realicen operaciones secundarias (como el prensado isostático en caliente). Para las aplicaciones más exigentes donde la vida a fatiga es la prioridad absoluta, esto puede ser un factor limitante en comparación con una pieza completamente forjada o trabajada.

Cómo decidir si la sinterización es adecuada para su proyecto

Su elección del proceso de fabricación debe estar impulsada por su objetivo principal.

- Si su enfoque principal es la reducción de costos a gran volumen: La sinterización es una opción excepcional debido a su bajo desperdicio de material, producción de alta velocidad y menor consumo de energía.

- Si su enfoque principal es la complejidad del diseño: La sinterización permite crear piezas optimizadas, ligeras y multifuncionales con geometrías imposibles de mecanizar.

- Si su enfoque principal es el rendimiento del material: La sinterización permite el uso de aleaciones, compuestos y metales de alto punto de fusión únicos para lograr propiedades personalizadas.

- Si su enfoque principal es la creación rápida de prototipos o la producción de bajo volumen: Debe considerar métodos como el mecanizado CNC o la impresión 3D de metal, ya que los altos costos iniciales de herramientas de la sinterización no serán económicos.

En última instancia, elegir la sinterización de metales se trata de permitir un mejor diseño al eliminar las limitaciones de la fabricación tradicional.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Rentabilidad | Bajo desperdicio de material, producción escalable, menor consumo de energía |

| Libertad de diseño | Geometrías complejas, características internas, consolidación de múltiples piezas |

| Versatilidad del material | Aleaciones de alto rendimiento, compuestos personalizados, mezclas únicas |

| Calidad de la pieza | Alta resistencia, precisión dimensional, porosidad controlada |

¿Listo para aprovechar el poder de la sinterización de metales para su laboratorio o necesidades de producción? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad esenciales para procesos de sinterización avanzados. Ya sea que esté desarrollando nuevos materiales o escalando la producción, nuestra experiencia garantiza que logre un control preciso de la temperatura, resultados consistentes y un rendimiento óptimo de las piezas. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus proyectos de sinterización con soluciones confiables adaptadas a los requisitos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Qué es el proceso de sinterización de tres pasos? Una guía sobre mezcla, compactación y calentamiento

- ¿Cuál es el medio de enfriamiento más comúnmente utilizado? Descubra por qué el aceite es el caballo de batalla de la metalurgia

- ¿Qué material se utiliza en un horno de alta temperatura? Una guía sobre metales refractarios y cerámicas

- ¿Cuál es el rango de temperatura de un horno de vacío? De 500 °C a 2200 °C para su proceso específico

- ¿Qué horno puede producir alta temperatura? Elija el horno de alta temperatura adecuado para su proceso

- ¿Cómo se transfiere el calor a través de un gas o el vacío? Domina los 3 Mecanismos Clave

- ¿Cómo garantiza un dispositivo industrial de oxidación por vapor a alta temperatura resultados representativos? Simulación de la seguridad del reactor

- ¿Cuál es la diferencia entre el soldamorado en horno y el soldamorado por inducción? Elija el proceso adecuado para su proyecto