Desde un punto de vista técnico, las principales ventajas del calentamiento por resistencia son su excepcional eficiencia energética, su control preciso de la temperatura y su capacidad para alcanzar temperaturas muy altas. Debido a que el calor se genera directamente dentro de un material resistivo mediante una corriente eléctrica, casi el 100% de la energía eléctrica se convierte en energía térmica, lo que permite un nivel de rendimiento y uniformidad que otros métodos difícilmente pueden igualar.

El valor fundamental del calentamiento por resistencia es su conversión directa y casi perfecta de electricidad en calor. Esto permite un control de proceso inigualable, pero este rendimiento está directamente ligado al consumo de electricidad, que puede ser un costo operativo significativo.

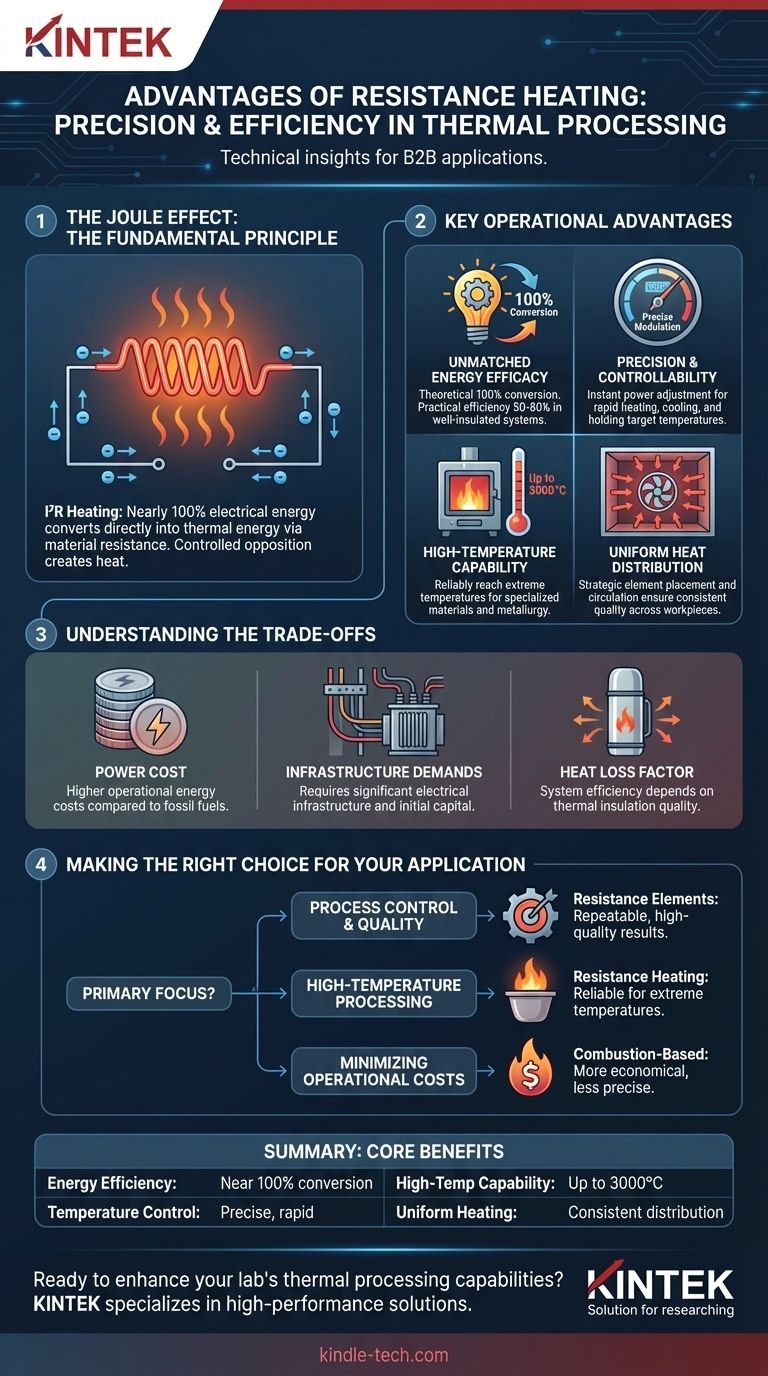

El Principio Fundamental: El Efecto Joule

Cómo Funciona: Oposición Controlada

El calentamiento por resistencia opera bajo un principio simple y confiable conocido como el efecto Joule, o calentamiento I²R. Cuando una corriente eléctrica (I) fluye a través de un material con resistencia eléctrica (R), el material impide el flujo de electrones.

Esta "fricción" a nivel atómico hace que los electrones transfieran su energía a los átomos del material, que luego vibran más rápidamente. Esta mayor vibración atómica se manifiesta como calor.

El Material Dicta el Rendimiento

La efectividad y el rango de temperatura de un calentador por resistencia están determinados por el material del elemento calefactor. Estos suelen ser metales o cerámicas especializados diseñados para tener alta resistencia y soportar temperaturas extremas sin degradarse.

Ventajas Operativas Clave

Eficacia Energética Inigualable

La mayor ventaja del calentamiento por resistencia es su eficacia. En teoría, el 100% de la electricidad suministrada se convierte en calor.

A diferencia de la combustión, donde una parte significativa de la energía se pierde a través de los gases de escape, el calentamiento por resistencia eléctrica genera calor directamente donde se necesita. Esto conduce a eficiencias térmicas prácticas muy altas, a menudo entre el 50% y el 80% en hornos bien diseñados.

Precisión y Controlabilidad

La corriente eléctrica puede modularse con extrema precisión. Esto otorga a los sistemas de calentamiento por resistencia un control de temperatura superior.

La potencia se puede ajustar instantáneamente, lo que permite un calentamiento, enfriamiento rápidos y la capacidad de mantener una temperatura objetivo con muy poca desviación. Esto es fundamental para procesos que exigen un perfil térmico específico.

Capacidad de Alta Temperatura

Los elementos calefactores por resistencia especializados pueden operar a temperaturas increíblemente altas. Ciertos diseños de hornos pueden alcanzar de forma fiable hasta 3000°C.

Esto lo convierte en una tecnología esencial para aplicaciones exigentes en metalurgia, ciencia de materiales y fabricación avanzada que están fuera del alcance de la combustión convencional.

Distribución Uniforme del Calor

Al colocar estratégicamente los elementos calefactores alrededor de las paredes de una cámara o pieza de trabajo, es posible lograr un calentamiento altamente uniforme.

Para una uniformidad aún mayor, la atmósfera del horno puede circularse con ventiladores, asegurando que todas las partes de la pieza de trabajo alcancen la misma temperatura. Esto es vital para una calidad constante en los procesos de tratamiento térmico y curado.

Comprendiendo las Compensaciones

El Costo de la Energía

Si bien es altamente eficiente en la conversión de electricidad en calor, la electricidad suele ser una fuente de energía más cara que el gas natural u otros combustibles fósiles.

El principal inconveniente del calentamiento por resistencia es su alto consumo de energía, lo que puede generar costos operativos significativos, especialmente en aplicaciones industriales a gran escala.

Demandas de Infraestructura

La implementación de un sistema de calentamiento por resistencia de alta potencia no es una operación sencilla de "enchufar y usar". A menudo requiere una infraestructura eléctrica significativa, que incluye cableado de gran calibre, circuitos dedicados y transformadores, lo que puede aumentar el gasto de capital inicial.

La Pérdida de Calor Sigue Siendo un Factor

Si bien la conversión de energía es 100% eficiente, el sistema general no lo es. Siempre se perderá calor al ambiente circundante a través de las paredes del horno.

La eficiencia práctica del 50-80% depende en gran medida de la calidad del aislamiento térmico del sistema. Un aislamiento deficiente anulará los beneficios de la generación eficiente de calor.

Tomando la Decisión Correcta para su Aplicación

Su decisión debe depender de equilibrar la necesidad de control y calidad con los costos de energía operativa. La elección ideal depende completamente de los requisitos de su proceso.

- Si su enfoque principal es el control y la calidad del proceso: La regulación precisa de la temperatura y la distribución uniforme del calor de los elementos de resistencia son su mejor opción para obtener resultados repetibles y de alta calidad.

- Si su enfoque principal es el procesamiento a alta temperatura: El calentamiento por resistencia es una de las pocas tecnologías capaces de alcanzar de forma fiable y limpia las temperaturas extremas requeridas para materiales especializados.

- Si su enfoque principal es minimizar los costos de energía operativa: El alto consumo de energía eléctrica puede hacer que los sistemas basados en combustión sean una alternativa más económica, siempre que pueda tolerar un control de temperatura menos preciso.

En última instancia, comprender estos principios fundamentales y compensaciones le permite seleccionar la tecnología de calentamiento óptima para sus objetivos de ingeniería específicos.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Eficiencia Energética | Conversión de electricidad en calor cercana al 100% |

| Control de Temperatura | Calentamiento y enfriamiento precisos y rápidos |

| Capacidad de Alta Temperatura | Puede alcanzar hasta 3000°C |

| Calentamiento Uniforme | Distribución de calor consistente para resultados de calidad |

¿Listo para mejorar las capacidades de procesamiento térmico de su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos avanzados de calentamiento por resistencia. Nuestras soluciones ofrecen el control preciso de la temperatura, la uniformidad y el rendimiento a alta temperatura que su investigación o producción demandan.

Contacte a nuestros expertos hoy para discutir cómo podemos proporcionarle la solución de calentamiento adecuada para las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuáles son los peligros de un horno tubular? Más allá de los riesgos obvios de quemaduras

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Cómo se limpia un horno de tubo de alúmina? Prolongue la vida útil del tubo con un mantenimiento adecuado

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?