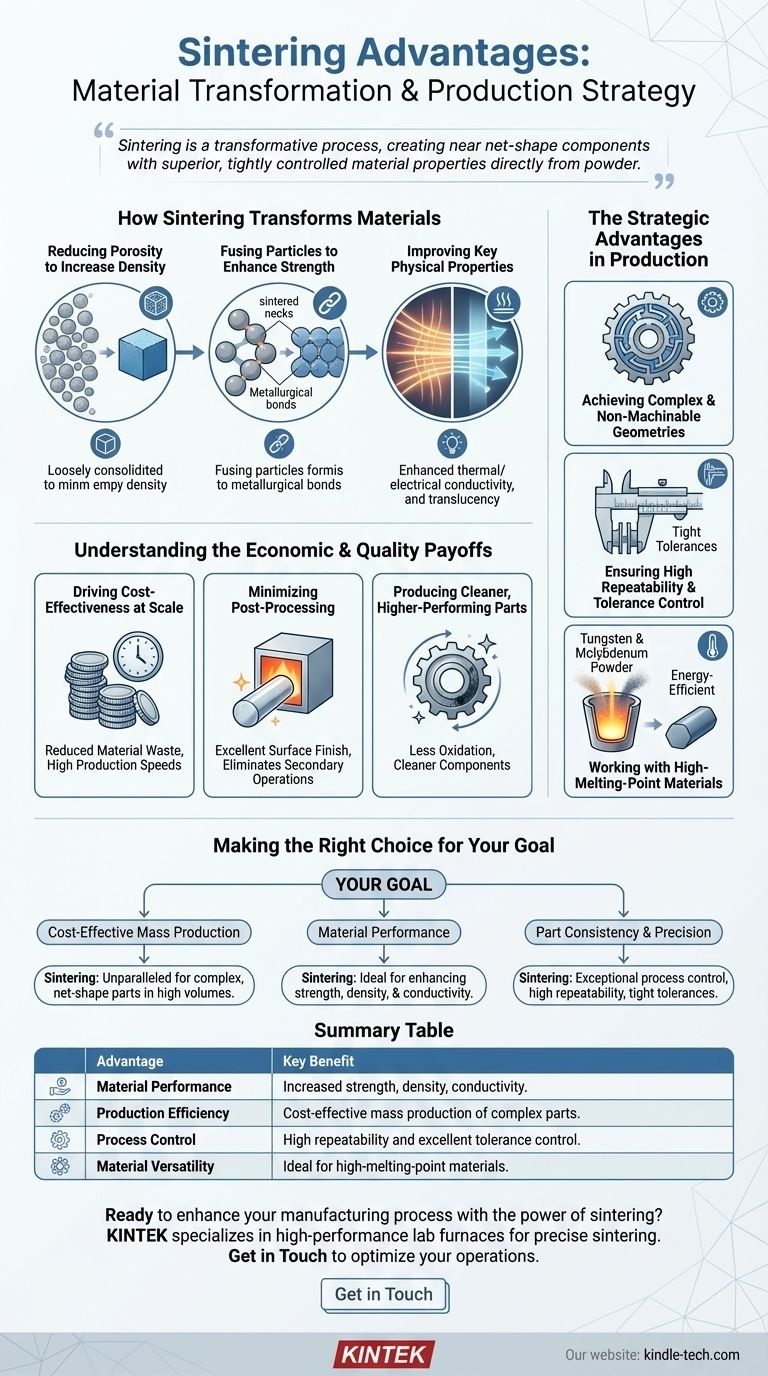

Las principales ventajas de la sinterización son su capacidad para mejorar fundamentalmente las propiedades físicas de un material, al mismo tiempo que permite la producción rentable y de gran volumen de piezas complejas. El proceso transforma materiales en polvo en una masa sólida y coherente, aumentando significativamente la resistencia, la densidad y la conductividad. Esto lo convierte en una poderosa alternativa a la fundición o el mecanizado tradicionales para una amplia gama de aplicaciones.

La sinterización no es simplemente una técnica de fabricación; es un proceso transformador. Su valor central radica en la creación de componentes casi con la forma final con propiedades de material superiores y estrictamente controladas directamente del polvo, a menudo evitando las complejidades y limitaciones de la fusión o la fabricación sustractiva.

Cómo la sinterización transforma fundamentalmente los materiales

El verdadero poder de la sinterización comienza a nivel microscópico. Al aplicar calor por debajo del punto de fusión del material, reorganiza fundamentalmente la estructura de las partículas para crear un producto final más fuerte y denso.

Reducción de la porosidad para aumentar la densidad

La sinterización reduce sistemáticamente los espacios vacíos, o porosidad, entre las partículas de polvo iniciales.

Esta consolidación es un motor principal para mejorar casi todas las demás propiedades del material, desde la resistencia hasta la conductividad térmica.

Fusión de partículas para mejorar la resistencia

El proceso fomenta la formación de fuertes enlaces metalúrgicos, o "cuellos de sinterización", entre partículas adyacentes.

Esta difusión atómica fusiona el polvo en una pieza sólida y cohesiva, aumentando drásticamente su resistencia, integridad y durabilidad generales en comparación con el polvo compacto inicial.

Mejora de las propiedades físicas clave

Al crear un material más unificado y denso, la sinterización mejora significativamente sus características de rendimiento.

Esto incluye una conductividad térmica y eléctrica mejorada, así como una translucidez mejorada en ciertos materiales cerámicos, lo que lo hace valioso para aplicaciones técnicas.

Las ventajas estratégicas en la producción

Más allá de mejorar el material en sí, la sinterización ofrece importantes ventajas estratégicas en el piso de producción, lo que permite resultados difíciles o imposibles de lograr con otros métodos.

Lograr geometrías complejas e inmaquinables

La sinterización se destaca en la producción de piezas con formas complejas y características internas intrincadas.

Debido a que la forma inicial se crea presionando polvo en un troquel, permite la producción en masa de geometrías que serían prohibitivamente costosas o físicamente imposibles de crear mediante el mecanizado.

Garantizar una alta repetibilidad y control de tolerancia

El proceso es altamente repetible, ofreciendo una consistencia excepcional de una pieza a otra.

Esto permite un excelente control de tolerancia en grandes tiradas de producción, asegurando que cada componente cumpla con las especificaciones de diseño precisas con una variación mínima.

Trabajar con materiales de alto punto de fusión

La sinterización es excepcionalmente útil para materiales con puntos de fusión extremadamente altos, como el tungsteno o el molibdeno.

Permite que estos materiales se formen en piezas densas y sólidas sin tener que alcanzar las temperaturas extremas requeridas para la fusión, lo que hace que el proceso sea más eficiente energéticamente y controlable.

Comprender los beneficios económicos y de calidad

Los beneficios de la sinterización se extienden directamente a la calidad de la pieza final y la eficiencia del proceso de fabricación, lo que resulta en claras ventajas económicas.

Impulsar la rentabilidad a escala

La capacidad de producir piezas casi con la forma final reduce drásticamente el desperdicio de material en comparación con los métodos sustractivos como el mecanizado.

Esta eficiencia, combinada con altas velocidades de producción, hace que la sinterización sea una solución extremadamente rentable para la fabricación de volumen medio a alto.

Minimizar el post-procesamiento

Las piezas sinterizadas a menudo salen del horno con un excelente acabado superficial.

Esto con frecuencia elimina la necesidad de operaciones de acabado secundarias, ahorrando tiempo y dinero en el ciclo de producción.

Producir piezas más limpias y de mayor rendimiento

En comparación con otras técnicas de metalurgia de alta temperatura, la sinterización produce menos hollín y oxidación.

El proceso también ayuda a eliminar lubricantes residuales e impurezas superficiales de la etapa de compactación inicial, lo que resulta en componentes más limpios, brillantes y de mayor rendimiento.

Tomar la decisión correcta para su objetivo

Para determinar si la sinterización es el camino óptimo, considere el principal impulsor de su proyecto.

- Si su enfoque principal es la producción en masa rentable: La sinterización no tiene igual para crear piezas complejas, con forma final, en grandes volúmenes y con un desperdicio mínimo de material.

- Si su enfoque principal es el rendimiento del material: El proceso es ideal para mejorar propiedades como la resistencia, la densidad y la conductividad, especialmente en materiales difíciles de fundir o mecanizar.

- Si su enfoque principal es la consistencia y precisión de la pieza: La sinterización ofrece un control de proceso excepcional, produciendo piezas altamente repetibles con tolerancias estrictas directamente del molde.

En última instancia, la sinterización proporciona un método sofisticado para diseñar tanto la forma de una pieza como la naturaleza misma de su composición material.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Rendimiento del material | Mayor resistencia, densidad y conductividad térmica/eléctrica. |

| Eficiencia de producción | Producción en masa rentable de piezas complejas y casi con la forma final. |

| Control de procesos | Alta repetibilidad y excelente control de tolerancia. |

| Versatilidad del material | Ideal para materiales de alto punto de fusión como el tungsteno y el molibdeno. |

¿Listo para mejorar su proceso de fabricación con el poder de la sinterización?

KINTEK se especializa en proporcionar los hornos de laboratorio y equipos de alto rendimiento esenciales para procesos de sinterización precisos. Ya sea que esté desarrollando nuevos materiales o ampliando la producción, nuestras soluciones ofrecen el calentamiento constante y controlado requerido para lograr una densidad, resistencia y geometrías complejas superiores en las piezas.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo nuestra experiencia puede ayudarlo a optimizar sus operaciones de sinterización para una mejor calidad y eficiencia.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Por qué se utiliza un baño de agua en la evaporación?Garantizar una eliminación eficaz y segura del disolvente

- ¿Qué productos se fabrican mediante sinterización? Piezas de alta resistencia para uso automotriz, dental e industrial

- ¿Qué precauciones de seguridad se deben tomar durante el proceso de sinterización? Guía esencial de seguridad en el laboratorio

- ¿Cuánto calor puede soportar el grafito? Desbloquee su verdadero potencial hasta 3000°C

- ¿Cuáles son los tres tipos de revenido? Elija el proceso correcto para la dureza vs. la tenacidad

- ¿Cuáles son las diversas tecnologías de conversión de biomasa utilizadas actualmente? Una guía de métodos termoquímicos y bioquímicos

- ¿Dónde se utiliza la sinterización? Desde la fabricación tradicional hasta la impresión 3D moderna

- ¿Por qué el biocarbón es mejor que el carbón vegetal? Desbloqueando el carbono adecuado para su objetivo