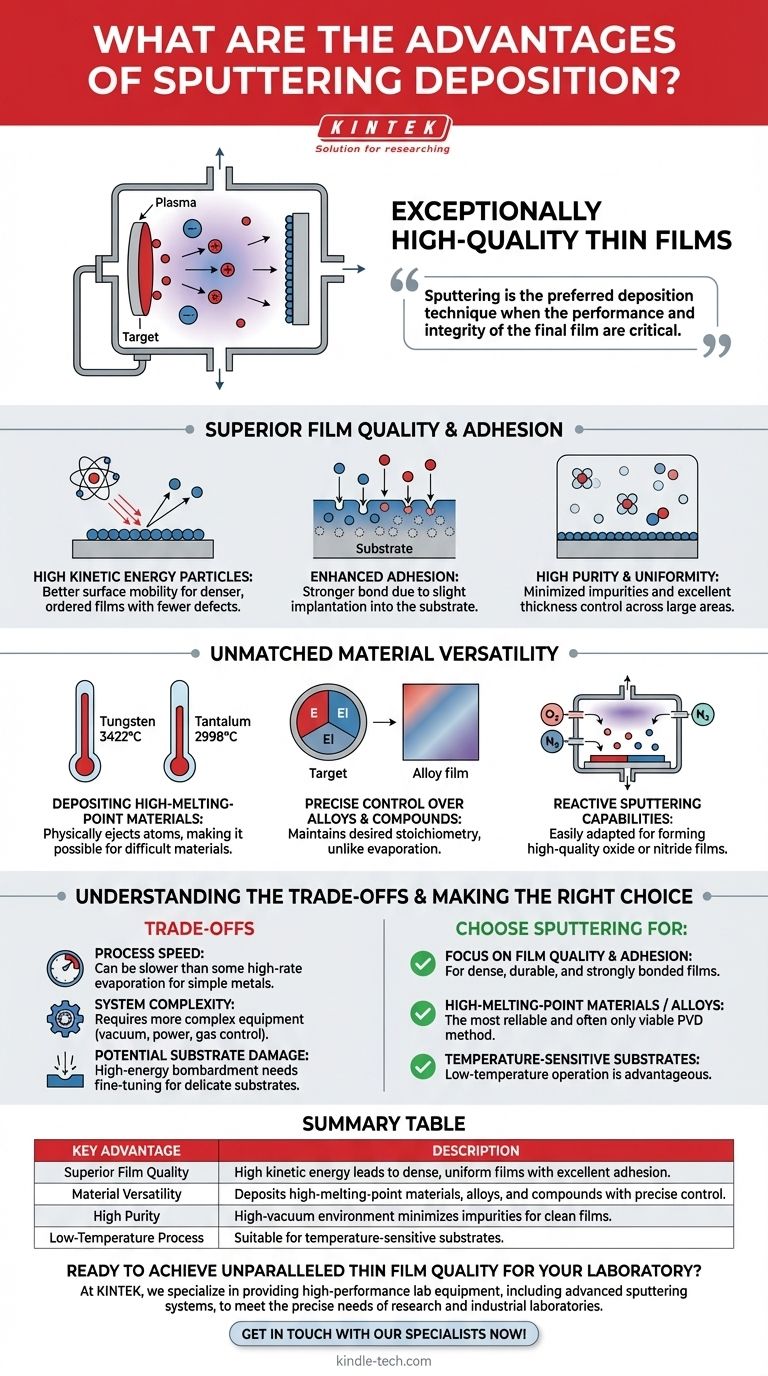

La principal ventaja de la deposición por pulverización catódica es su capacidad para producir películas delgadas de una calidad excepcionalmente alta. Este método aprovecha el bombardeo de iones de alta energía para expulsar átomos del material fuente, lo que da como resultado películas con una adhesión, densidad y pureza superiores. Ofrece una versatilidad notable, capaz de depositar materiales con puntos de fusión muy altos, aleaciones complejas y compuestos con un control preciso de la composición.

La pulverización catódica es la técnica de deposición preferida cuando el rendimiento y la integridad de la película final son críticos. Cambia la simplicidad de otros métodos por un control incomparable sobre las propiedades del material, lo que la hace esencial para aplicaciones avanzadas en óptica, electrónica y recubrimientos protectores.

Calidad de Película y Adhesión Superiores

La característica distintiva de la pulverización catódica es la alta energía cinética de las partículas que se depositan. Esta diferencia fundamental con otros métodos, como la evaporación térmica, es la fuente de sus beneficios más significativos.

El Impacto de la Alta Energía Cinética

En la pulverización catódica, los átomos son expulsados del material objetivo con una fuerza considerable. Cuando estos átomos llegan al sustrato, poseen una energía cinética mucho mayor que los átomos que simplemente se hierven en un evaporador.

Esta energía da como resultado una mejor movilidad superficial, lo que permite que los átomos se asienten en una estructura de película más densa y ordenada con menos defectos.

Adhesión Mejorada

La alta energía de los átomos pulverizados crea un enlace más fuerte con el sustrato. Las partículas que llegan pueden implantarse ligeramente en la superficie, formando una interfaz graduada que mejora drásticamente la adhesión de la película en comparación con la deposición más suave de la evaporación térmica.

Alta Pureza y Uniformidad

La pulverización catódica es un proceso de deposición física de vapor (PVD) que se realiza típicamente en un entorno de alto vacío. Esto minimiza la incorporación de impurezas de los gases residuales en la película.

El proceso también permite un excelente control sobre el espesor y la uniformidad de la película en áreas grandes de sustrato, lo cual es fundamental para muchas aplicaciones industriales.

Versatilidad de Materiales Inigualable

La pulverización catódica no está limitada por las propiedades térmicas del material fuente, lo que abre una amplia gama de posibilidades que son imposibles con otras técnicas.

Deposición de Materiales de Alto Punto de Fusión

Debido a que la pulverización catódica expulsa físicamente los átomos en lugar de fundir la fuente, puede depositar fácilmente materiales con puntos de fusión extremadamente altos, como el tántalo (2998°C) o el tungsteno (3422°C). La evaporación de estos materiales a menudo no es práctica o es imposible.

Control Preciso sobre Aleaciones y Compuestos

La pulverización catódica sobresale en la deposición de materiales complejos como las aleaciones. La composición de la película pulverizada es muy cercana a la composición del objetivo fuente, lo que garantiza que se mantenga la estequiometría deseada. Esto es difícil de lograr con la evaporación, donde diferentes elementos pueden evaporarse a diferentes velocidades.

Capacidades de Pulverización Catódica Reactiva

El proceso se puede adaptar fácilmente para la deposición reactiva. Al introducir un gas reactivo, como oxígeno o nitrógeno, en la cámara, es posible formar películas de óxido o nitruro de alta calidad (por ejemplo, nitruro de titanio para recubrimientos duros) directamente sobre el sustrato.

Comprender las Compensaciones

Aunque es potente, la pulverización catódica no es la solución universal para todas las necesidades de deposición. La objetividad requiere reconocer sus limitaciones.

Velocidad del Proceso

Aunque la moderna pulverización catódica magnetrónica ha aumentado significativamente las tasas de deposición, algunos procesos de evaporación térmica de alta velocidad aún pueden ser más rápidos para depositar metales simples. La elección a menudo depende de la calidad de película requerida frente al rendimiento.

Complejidad y Costo del Sistema

Los sistemas de pulverización catódica son generalmente más complejos y costosos que los evaporadores térmicos simples. Requieren fuentes de alimentación de alto voltaje, sistemas de vacío robustos y controladores de flujo de gas, lo que puede aumentar la inversión inicial y los gastos generales de mantenimiento.

Potencial de Daño al Sustrato

El mismo bombardeo de partículas de alta energía que mejora la adhesión puede, si no se controla adecuadamente, causar daños a sustratos extremadamente delicados como algunos polímeros o electrónica orgánica. Ajustar los parámetros del proceso es crucial para mitigar este riesgo.

Tomar la Decisión Correcta para su Aplicación

La selección del método de deposición correcto depende completamente de los requisitos específicos de su proyecto en cuanto al rendimiento de la película, el tipo de material y la sensibilidad del sustrato.

- Si su enfoque principal es la calidad de la película y la adhesión: La pulverización catódica es la opción definitiva para crear películas densas, duraderas y fuertemente unidas para aplicaciones exigentes.

- Si está trabajando con materiales de alto punto de fusión o aleaciones complejas: La pulverización catódica es el método PVD más confiable, y a menudo el único, disponible.

- Si su enfoque principal es la deposición sobre sustratos sensibles a la temperatura: El funcionamiento a baja temperatura de la pulverización catódica le da una ventaja significativa sobre los métodos de alta temperatura como la Deposición Química de Vapor (CVD).

- Si su enfoque principal es la máxima simplicidad y bajo costo para metales básicos: La evaporación térmica puede ser una alternativa más sencilla y económica a considerar.

En última instancia, elegir la pulverización catódica es una inversión en calidad, control y flexibilidad de materiales.

Tabla Resumen:

| Ventaja Clave | Descripción |

|---|---|

| Calidad de Película Superior | La alta energía cinética conduce a películas densas y uniformes con excelente adhesión y menos defectos. |

| Versatilidad de Materiales | Deposita materiales de alto punto de fusión (p. ej., tungsteno), aleaciones y compuestos con control preciso. |

| Alta Pureza | El entorno de alto vacío minimiza las impurezas, asegurando películas limpias y de alto rendimiento. |

| Proceso a Baja Temperatura | Adecuado para sustratos sensibles a la temperatura, a diferencia de los métodos de alta temperatura como CVD. |

¿Listo para lograr una calidad de película delgada sin precedentes para su laboratorio?

La deposición por pulverización catódica es esencial para aplicaciones avanzadas en óptica, electrónica y recubrimientos protectores donde la integridad de la película es crítica. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos sistemas avanzados de pulverización catódica, para satisfacer las necesidades precisas de los laboratorios de investigación e industriales.

Nuestros expertos pueden ayudarle a seleccionar el sistema ideal para depositar desde metales simples hasta aleaciones complejas con adhesión y pureza superiores. Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar sus capacidades de investigación y producción.

¡Póngase en contacto con nuestros especialistas ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado