En la química industrial, la calcinación es un proceso térmico fundamental utilizado para inducir cambios químicos y físicos en los materiales sólidos. Su aplicación más común es en la fabricación de cemento, donde la piedra caliza se calienta para producir cal (óxido de calcio), el componente principal del cemento. El proceso también se utiliza ampliamente para eliminar el agua ligada de los materiales, expulsar sustancias volátiles como el dióxido de carbono de los minerales y alterar la estructura cristalina de un material para usos específicos.

La calcinación es fundamentalmente un paso de purificación y preparación. Utiliza calor intenso, por debajo del punto de fusión de un material, para expulsar sustancias volátiles como el agua y el CO₂, alterando fundamentalmente el estado químico y físico del material para un propósito industrial específico.

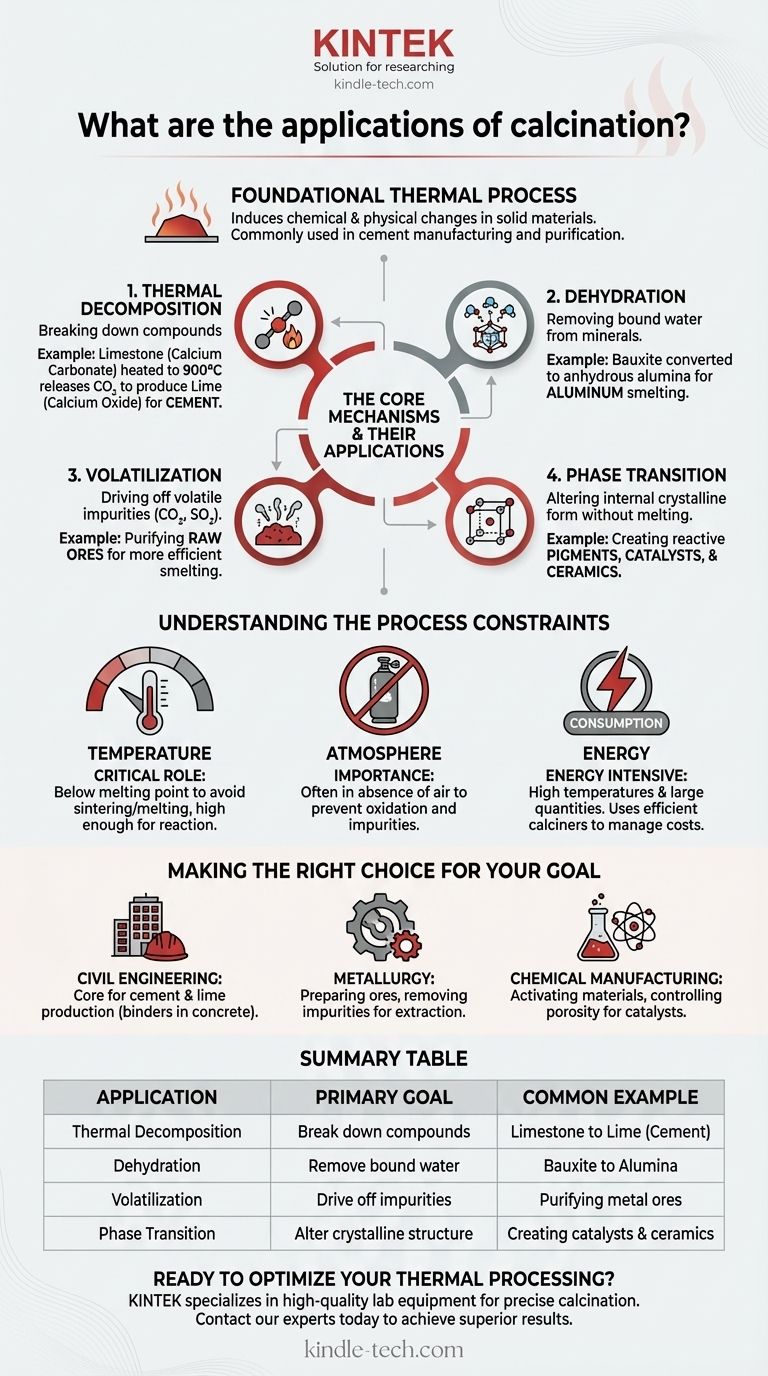

Los Mecanismos Centrales y Sus Aplicaciones

La calcinación no es un solo proceso, sino una categoría de tratamientos térmicos. Sus aplicaciones se entienden mejor al observar la transformación específica que está diseñada para lograr.

Descomposición Térmica: Descomposición de Compuestos

Esta es la aplicación más significativa de la calcinación, donde el calor se utiliza para descomponer un compuesto químico en sustancias más simples.

El ejemplo por excelencia es la producción de cal (óxido de calcio) a partir de piedra caliza (carbonato de calcio). Cuando se calienta a unos 900 °C, la piedra caliza se descompone, liberando gas dióxido de carbono y dejando atrás la cal.

Esta reacción es la piedra angular de la industria mundial del cemento. La cal resultante es el agente aglutinante fundamental en el hormigón y el mortero.

Deshidratación: Eliminación del Agua Ligada

Muchos minerales existen como hidratos, lo que significa que las moléculas de agua están unidas químicamente dentro de su estructura cristalina.

La calcinación proporciona la energía necesaria para romper estos enlaces y expulsar el agua en forma de vapor. Esto es esencial en procesos como la producción de alúmina a partir de mineral de bauxita, donde el óxido de aluminio hidratado se convierte en alúmina anhidra para su fundición en aluminio.

Volatilización: Expulsión de Impurezas

Los minerales en bruto y otros materiales sólidos a menudo contienen impurezas volátiles que deben eliminarse antes de un procesamiento posterior.

La calcinación calienta el material a una temperatura a la que estos volátiles (como el dióxido de carbono o el dióxido de azufre) se expulsan como gas. Esto purifica el material y aumenta la concentración del elemento deseado, haciendo que los pasos posteriores, como la fundición, sean más eficientes.

Transición de Fase: Alteración de la Estructura Cristalina

El calor se puede utilizar para cambiar la forma cristalina interna (fase) de un material sin fundirlo.

Esta es una aplicación más sutil pero crítica. Por ejemplo, se puede utilizar para convertir un material en una forma más reactiva o estable, lo cual es crucial en la producción de pigmentos, catalizadores y ciertas cerámicas. El producto final tiene la misma fórmula química pero diferentes propiedades físicas.

Comprensión de las Restricciones del Proceso

La eficacia de la calcinación depende del control preciso de sus parámetros. La mala gestión de estas variables puede provocar una reacción incompleta o un producto arruinado.

El Papel Crítico de la Temperatura

La temperatura del proceso debe gestionarse cuidadosamente. Debe ser lo suficientemente alta para iniciar la descomposición o el cambio de fase deseado, pero debe permanecer por debajo del punto de fusión del material.

Si la temperatura es demasiado baja, la reacción estará incompleta. Si es demasiado alta, el material puede fundirse o sinterizarse (fusionarse en una masa sólida), destruyendo la estructura pulverulenta o porosa deseada.

La Importancia de la Atmósfera

La calcinación se realiza típicamente en ausencia o con un suministro limitado de aire. Esto es para prevenir reacciones secundarias no deseadas, principalmente la oxidación.

En algunas aplicaciones específicas, se introduce intencionalmente una cantidad controlada de un agente oxidante. Sin embargo, para la mayoría de los usos, como la producción de cal, una atmósfera no controlada conduciría a impurezas y un producto de menor calidad.

Consumo de Energía y Rendimiento

Calentar grandes cantidades de material sólido a altas temperaturas requiere mucha energía, lo que representa un costo operativo significativo para industrias como la fabricación de cemento.

El equipo utilizado, típicamente un gran horno cilíndrico giratorio llamado calcinador, está diseñado para maximizar la transferencia de calor y el rendimiento del material mientras se gestionan estos altos costos energéticos.

Tomar la Decisión Correcta para su Objetivo

La relevancia de la calcinación depende totalmente de su contexto industrial. Su valor radica en su capacidad para preparar un sólido en bruto para su propósito final.

- Si su enfoque principal es la ingeniería civil o la construcción: Se encontrará con la calcinación como el proceso central para producir cemento y cal, los aglutinantes fundamentales en el hormigón y el mortero.

- Si su enfoque principal es la metalurgia o la ciencia de los materiales: Utilizará la calcinación para preparar minerales eliminando impurezas volátiles y agua, haciendo que los procesos de extracción posteriores sean más eficientes.

- Si su enfoque principal es la fabricación de productos químicos: La calcinación es clave para crear catalizadores y desecantes activando materiales y controlando su porosidad y estructura cristalina mediante un calentamiento preciso.

En última instancia, comprender la calcinación es comprender cómo transformar deliberadamente sólidos en bruto en materiales refinados y funcionales.

Tabla Resumen:

| Aplicación | Objetivo Principal | Ejemplo Común |

|---|---|---|

| Descomposición Térmica | Descomponer compuestos | Piedra caliza a Cal (Cemento) |

| Deshidratación | Eliminar agua ligada | Bauxita a Alúmina |

| Volatilización | Expulsar impurezas | Purificación de minerales metálicos |

| Transición de Fase | Alterar la estructura cristalina | Creación de catalizadores y cerámicas |

¿Listo para optimizar su procesamiento térmico?

La calcinación es un paso crítico para lograr las propiedades de material precisas requeridas en la industria moderna. Ya sea que esté desarrollando catalizadores, purificando minerales o fabricando cerámicas avanzadas, el equipo adecuado es fundamental para su éxito.

KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de procesamiento térmico. Nuestras soluciones están diseñadas para proporcionar el control de temperatura preciso y la gestión de la atmósfera esenciales para una calcinación efectiva.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las aplicaciones específicas de su laboratorio y ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de atmósfera controlada con cinta de malla

La gente también pregunta

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos