Los hornos de crisol se utilizan principalmente para fundir y mantener pequeños y medianos lotes de metales no ferrosos. Sus aplicaciones van desde la fabricación artesanal de joyas y trabajos de fundición a pequeña escala hasta la investigación y el desarrollo en laboratorio. Son valorados por su flexibilidad, permitiendo cambios rápidos entre diferentes metales con una contaminación mínima.

La principal ventaja de un horno de crisol es su versatilidad: la capacidad de fundir lotes diversos y pequeños de metal de forma limpia. Esta flexibilidad, sin embargo, a menudo conlleva un menor rendimiento energético y una capacidad limitada en comparación con los hornos industriales a gran escala.

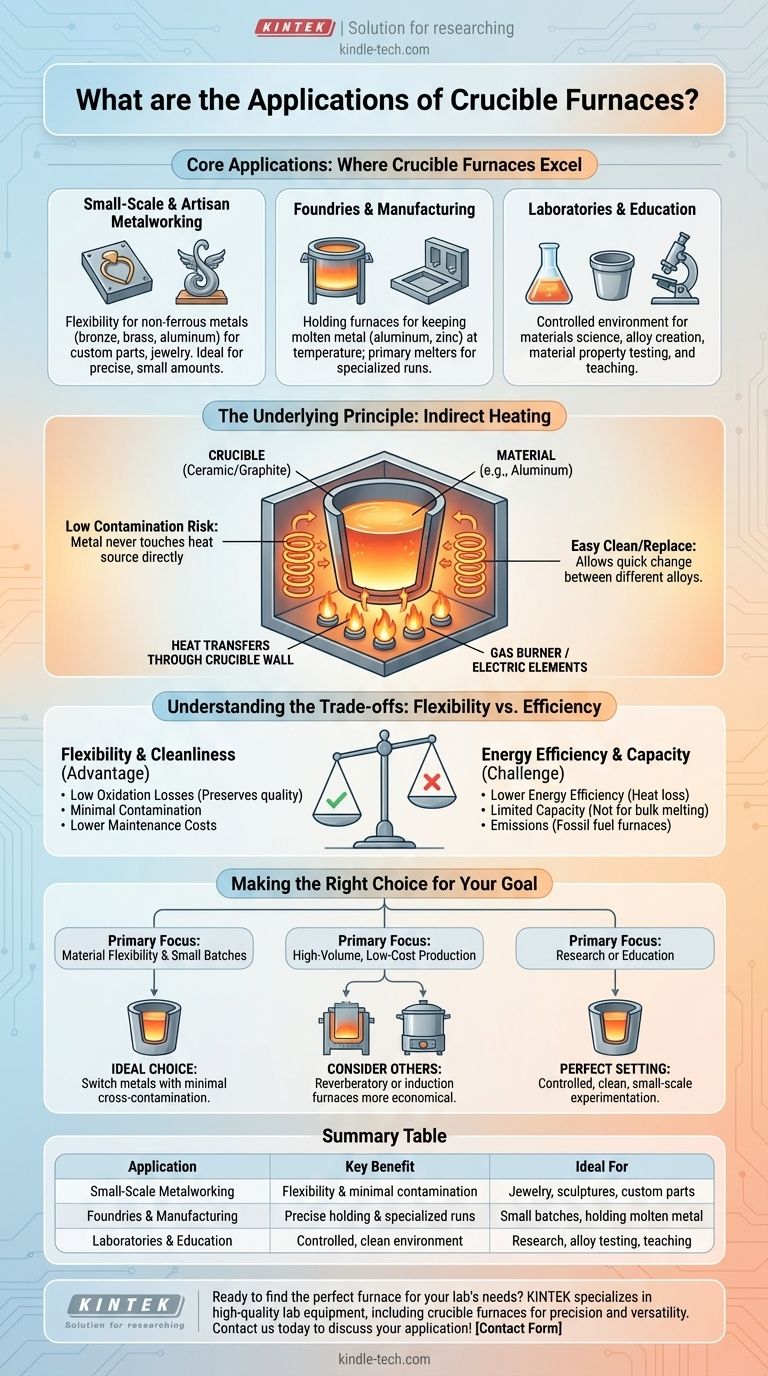

Aplicaciones principales: Donde los hornos de crisol sobresalen

Se elige un horno de crisol cuando la capacidad de manejar diferentes materiales en pequeñas cantidades es más importante que el volumen de producción en bruto.

Metalurgia artesanal y a pequeña escala

Los hornos de crisol son una piedra angular para artesanos y pequeñas empresas. Son ideales para fundir metales como bronce, latón y aluminio para piezas personalizadas, esculturas y joyas. La capacidad de fundir una cantidad pequeña y precisa para un solo proyecto es invaluable.

Fundiciones y fabricación

En entornos industriales más grandes, los hornos de crisol desempeñan funciones especializadas. A menudo se utilizan como hornos de mantenimiento, manteniendo un lote de metal fundido como aluminio o zinc a la temperatura correcta antes de usarlo para la fundición. También sirven como fundidores primarios para pequeñas series de producción especializadas.

Laboratorios y educación

Para la investigación en ciencia de materiales, química e ingeniería, los hornos de crisol proporcionan un entorno controlado. Permiten la creación de aleaciones específicas y la prueba de propiedades de materiales a una escala manejable. Su simplicidad también los convierte en excelentes herramientas de enseñanza en escuelas vocacionales y universidades.

El principio subyacente: Calentamiento indirecto

La función de un horno de crisol dicta tanto sus puntos fuertes como sus debilidades.

Cómo funciona

El material a fundir (por ejemplo, aluminio) se coloca dentro de un recipiente llamado crisol, que suele estar hecho de cerámica o grafito. Este crisol se calienta desde el exterior mediante un quemador de gas o elementos eléctricos. El calor se transfiere a través de la pared del crisol para fundir el contenido.

Por qué esto es importante para la versatilidad

Debido a que el metal nunca toca directamente la fuente de calor, el riesgo de contaminación es extremadamente bajo. Después de una fusión, el crisol se puede limpiar o reemplazar, lo que permite fundir una aleación o metal completamente diferente a continuación. Esta es una ventaja significativa sobre los hornos donde el metal está en contacto directo con el revestimiento del horno.

Comprendiendo las compensaciones: Flexibilidad vs. Eficiencia

Ninguna herramienta es perfecta para cada trabajo. La principal compensación de un horno de crisol es su eficiencia operativa.

La ventaja de la limpieza y el control

El calentamiento indirecto resulta en bajas pérdidas por oxidación, ya que el metal no está expuesto a la llama directa de la combustión. Esto preserva la calidad de la fusión. Los costos de mantenimiento también suelen ser más bajos porque los componentes estructurales del horno no están en contacto directo con el metal fundido corrosivo.

El desafío de la eficiencia energética

Transferir calor indirectamente es fundamentalmente menos eficiente que los métodos de calentamiento directo. Se pierde una cantidad significativa de energía al calentar el aire alrededor del crisol y el crisol mismo. Si bien los diseños modernos con refractarios y aislamiento de alta calidad han mejorado enormemente el rendimiento, muchos hornos de crisol tradicionales pueden tener una eficiencia energética muy baja, algunos tan baja como el 12%.

Consideraciones ambientales y de costos

Los hornos alimentados con combustibles fósiles producen emisiones que pueden requerir medidas separadas de control de la contaminación. Debido a su menor eficiencia, los hornos de crisol pueden consumir mucha energía, lo que los hace menos económicos para operaciones a gran escala y continuas en comparación con otros tipos de hornos.

Limitaciones de capacidad y escala

Por su naturaleza, los hornos de crisol tienen un tamaño limitado. Simplemente no están diseñados para la fusión a granel requerida en las principales fundiciones industriales. Su fuerza radica en los lotes, no en el rendimiento continuo y de alto volumen.

Tomando la decisión correcta para su objetivo

Seleccionar un horno requiere alinear la tecnología con su objetivo principal.

- Si su enfoque principal es la flexibilidad de materiales y lotes pequeños: Un horno de crisol es una opción ideal, ofreciendo la capacidad de cambiar entre diferentes metales no ferrosos con una contaminación cruzada mínima.

- Si su enfoque principal es la producción de alto volumen y bajo costo: La ineficiencia energética y los límites de capacidad de un horno de crisol hacen que otras opciones, como los hornos de reverbero o de inducción, sean más económicas.

- Si su enfoque principal es la investigación o la educación: El entorno de fusión controlado, limpio y a pequeña escala de un horno de crisol proporciona el escenario perfecto para la experimentación y la enseñanza de principios fundamentales.

En última instancia, elegir un horno de crisol es una decisión estratégica que prioriza la versatilidad y la calidad de la fusión para operaciones a pequeña escala.

Tabla resumen:

| Aplicación | Beneficio clave | Ideal para |

|---|---|---|

| Metalurgia a pequeña escala | Flexibilidad y mínima contaminación | Joyería, esculturas, piezas personalizadas |

| Fundiciones y fabricación | Mantenimiento preciso y series especializadas | Lotes pequeños, mantenimiento de metal fundido |

| Laboratorios y educación | Entorno controlado y limpio | Investigación, pruebas de aleaciones, enseñanza |

¿Listo para encontrar el horno perfecto para las necesidades de su laboratorio? KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos de crisol diseñados para la precisión, la limpieza y la versatilidad en la investigación y la producción a pequeña escala. Deje que nuestros expertos le ayuden a seleccionar la solución adecuada para mejorar su eficiencia y lograr resultados superiores. Contáctenos hoy para hablar sobre su aplicación.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Por qué se utilizan crisoles de alúmina como recipientes durante el proceso de recubrimiento por difusión de tungsteno en superficies de diamante?

- ¿Cómo ayudan los crisoles de MgO y los polvos sacrificiales al sinterizado de LATP? Garantizar la pureza y prevenir la adhesión

- ¿Los crisoles se rompen fácilmente? Comprendiendo el choque térmico y el manejo adecuado

- ¿De qué están hechos los crisoles de porcelana? Una guía sobre su composición y mejores usos

- ¿Cuáles son las ventajas de usar crisoles de alúmina para el TGA de resinas alquídicas modificadas? Garantizar resultados precisos

- ¿Cuáles son las funciones de un crisol de grafito de alta pureza en el proceso FFC Cambridge para la producción de aleaciones de ferrotitanio?

- ¿Es el crisol de grafito mejor que el cerámico? La guía definitiva para la selección de crisoles de alta temperatura

- ¿Cómo se funde metal en un crisol? Una guía paso a paso para una fundición segura y eficaz