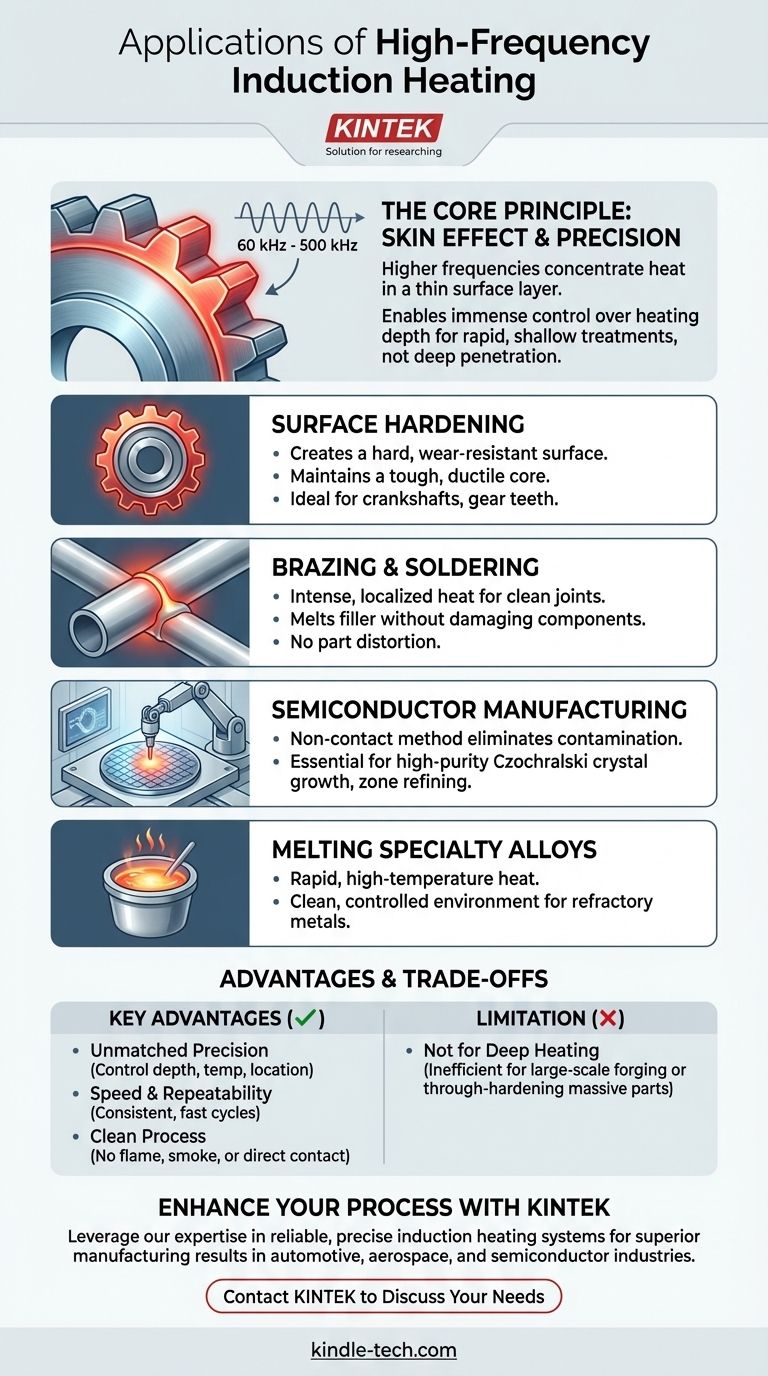

En resumen, el calentamiento por inducción de alta frecuencia es una herramienta de precisión utilizada para aplicaciones que requieren un calentamiento rápido y controlado en la superficie de un material. Sus usos más comunes son el endurecimiento superficial de metales, la soldadura fuerte o blanda de componentes, y en procesos de alta pureza como la fabricación de semiconductores, donde la limpieza y la precisión son críticas. La tecnología sobresale cuando el objetivo es alterar la superficie de una pieza sin afectar su núcleo.

El principio fundamental es simple: las frecuencias más altas concentran el calor en una capa muy delgada en la superficie del material. Este "efecto piel" proporciona un control inmenso sobre la profundidad de calentamiento, lo que lo convierte en la opción ideal para tratamientos específicos de la superficie en lugar de calentar un objeto completo.

El Principio Fundamental: Por qué la Alta Frecuencia Sobresale

Para comprender las aplicaciones, primero debe comprender la física. El calentamiento por inducción funciona creando un campo electromagnético que induce una corriente eléctrica dentro de un material conductor, generando calor directamente dentro de la propia pieza. La frecuencia de este campo es la variable más importante.

Comprendiendo el "Efecto Piel"

A frecuencias más altas, típicamente definidas como 60 kHz a 500 kHz, la corriente eléctrica inducida fluye naturalmente en una capa delgada cerca de la superficie de la pieza de trabajo. Este fenómeno se conoce como el efecto piel.

Piense en ello como lanzar una piedra sobre el agua. Un giro rápido y de alta frecuencia mantiene la piedra justo en la superficie. Un lanzamiento lento y de baja frecuencia haría que se hundiera profundamente. De la misma manera, la corriente de alta frecuencia no penetra profundamente en el material.

El Beneficio del Calentamiento Superficial y Rápido

Esta profundidad de calentamiento superficial no es una limitación; es la principal fortaleza de la tecnología. Al concentrar la energía en la superficie, el proceso se vuelve increíblemente rápido y eficiente.

Puede calentar la superficie de un diente de engranaje de acero a su temperatura de endurecimiento en segundos, mientras que el núcleo del diente permanece frío y dúctil. Este nivel de control es imposible con llamas o hornos convencionales.

Aplicaciones Industriales Clave

El principio del calentamiento rápido y superficial abre una gama de usos industriales especializados donde la precisión es primordial.

Endurecimiento Superficial

Esta es la aplicación clásica. Procesos como el endurecimiento por cementación de un cigüeñal o los dientes de un engranaje requieren una superficie muy dura y resistente al desgaste, manteniendo un núcleo más blando y tenaz que pueda absorber impactos. La inducción de alta frecuencia es perfecta para crear esta doble característica con una precisión milimétrica.

Soldadura Fuerte y Blanda

Al unir dos componentes metálicos, es necesario fundir un material de relleno sin fundir los propios componentes. La inducción de alta frecuencia proporciona calor intenso y localizado directamente en la unión, asegurando una unión rápida y limpia sin distorsionar ni dañar el resto del conjunto.

Fabricación de Semiconductores

En procesos como el crecimiento de cristales Czochralski y el refinado por zonas, la pureza absoluta es esencial. El calentamiento por inducción es un método sin contacto; ninguna llama o elemento calefactor toca el material. Esto elimina completamente la contaminación, lo que lo convierte en un pilar de la industria de semiconductores.

Fusión de Metales de Alta Temperatura

Si bien las frecuencias más bajas a menudo se utilizan para la fusión a granel, los sistemas de alta frecuencia se utilizan para fundir metales refractarios o aleaciones especiales que exigen temperaturas muy altas y un ambiente limpio. El calor se genera rápidamente y se contiene con precisión dentro del crisol.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología es una solución universal. Comprender dónde brilla la inducción de alta frecuencia —y dónde no— es clave para tomar una decisión informada.

Ventaja Clave: Precisión Inigualable

El beneficio principal es el control. Puede dictar con precisión la profundidad, la temperatura y la ubicación del calor. Esto reduce el desperdicio de energía y minimiza el riesgo de deformación u otros defectos relacionados con el calor en el material.

Ventaja Clave: Velocidad y Repetibilidad

Debido a que el calor se genera directamente dentro de la pieza, el proceso es extremadamente rápido. Una vez que se programa un ciclo, se puede repetir miles de veces con prácticamente ninguna variación, asegurando una calidad constante en la producción en masa.

Ventaja Clave: Un Proceso Limpio

La inducción es un proceso limpio y no contaminante. No hay llama, no hay humo y no hay contacto directo con la pieza de trabajo, lo cual es crítico para aplicaciones médicas, aeroespaciales y de semiconductores donde la pureza del material no es negociable.

Limitación Importante: No para Calentamiento Profundo

El efecto piel hace que la inducción de alta frecuencia sea una mala elección para aplicaciones que requieren calentar una pieza grande completamente hasta su núcleo. Para tareas como la forja a gran escala o el temple completo de componentes masivos, un sistema de menor frecuencia o un horno convencional es más efectivo y eficiente.

Tomando la Decisión Correcta para Su Objetivo

Para aplicar este conocimiento, haga coincidir las fortalezas de la tecnología con su objetivo industrial específico.

- Si su enfoque principal es el tratamiento superficial: La inducción de alta frecuencia es la opción superior para aplicaciones de endurecimiento, templado o recubrimiento debido a su preciso control de profundidad.

- Si su enfoque principal es la unión de componentes: La velocidad y el calentamiento localizado de alta frecuencia son ideales para la soldadura fuerte y blanda, evitando daños al conjunto circundante.

- Si su enfoque principal es la pureza y la limpieza: La naturaleza sin contacto del calentamiento por inducción lo hace esencial para la fabricación de semiconductores, equipos médicos y aleaciones especiales.

- Si su enfoque principal es el calentamiento a granel o completo: Debe investigar sistemas de inducción de menor frecuencia o tecnologías de horno tradicionales más adecuadas para la penetración profunda del calor.

En última instancia, dominar el calentamiento por inducción de alta frecuencia proviene de comprender y aprovechar su capacidad para colocar el calor exactamente donde lo necesita, y en ningún otro lugar.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Endurecimiento Superficial | Crea una superficie dura y resistente al desgaste manteniendo un núcleo tenaz. |

| Soldadura Fuerte y Blanda | Proporciona calor intenso y localizado para uniones limpias sin distorsión de la pieza. |

| Fabricación de Semiconductores | Asegura un proceso sin contacto y libre de contaminación para materiales de alta pureza. |

| Fusión de Aleaciones Especiales | Ofrece calor rápido y de alta temperatura en un ambiente controlado y limpio. |

¿Listo para mejorar su proceso de fabricación con un calentamiento por inducción de alta frecuencia preciso?

En KINTEK, nos especializamos en equipos industriales y de laboratorio avanzados, incluidos sistemas de calentamiento por inducción. Nuestras soluciones están diseñadas para ofrecer la velocidad, la limpieza y la precisión milimétrica que sus aplicaciones demandan, ya sea que esté endureciendo componentes, soldando conjuntos o trabajando con materiales de alta pureza.

Ayudamos a nuestros clientes en industrias como la automotriz, aeroespacial y de fabricación de semiconductores a lograr resultados superiores a través de tecnología confiable y eficiente.

Contacte a KINTEK hoy mismo para discutir sus necesidades específicas y descubrir cómo nuestra experiencia en equipos y consumibles de laboratorio puede aportar precisión y eficiencia a su operación.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

La gente también pregunta

- ¿Qué funciones cumple el entorno de vacío de un horno de prensado en caliente al vacío? Optimizar el rendimiento del compuesto Cu/WC

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Por qué es necesario mantener un nivel de vacío de aproximadamente 30 Pa en un horno de prensado en caliente al vacío cuando se preparan materiales compuestos de C-SiC-B4C?

- ¿Cómo supera un horno de prensado en caliente al vacío las altas temperaturas de sinterización para el carburo de boro? Lograr alta densidad más rápido