En esencia, un horno industrial es un dispositivo de procesamiento térmico altamente controlado que se utiliza para alterar fundamentalmente las propiedades físicas y químicas de los materiales. Sus aplicaciones abarcan casi todos los sectores de la fabricación moderna, desde la creación de componentes aeroespaciales y piezas metálicas impresas en 3D hasta la producción de cerámicas cotidianas y el tratamiento térmico de herramientas de acero.

El verdadero papel de un horno industrial no es solo generar calor; es proporcionar el entorno térmico preciso necesario para unir, dar forma, endurecer o crear materiales, lo que lo convierte en una herramienta indispensable tanto para la producción en masa como para la investigación científica.

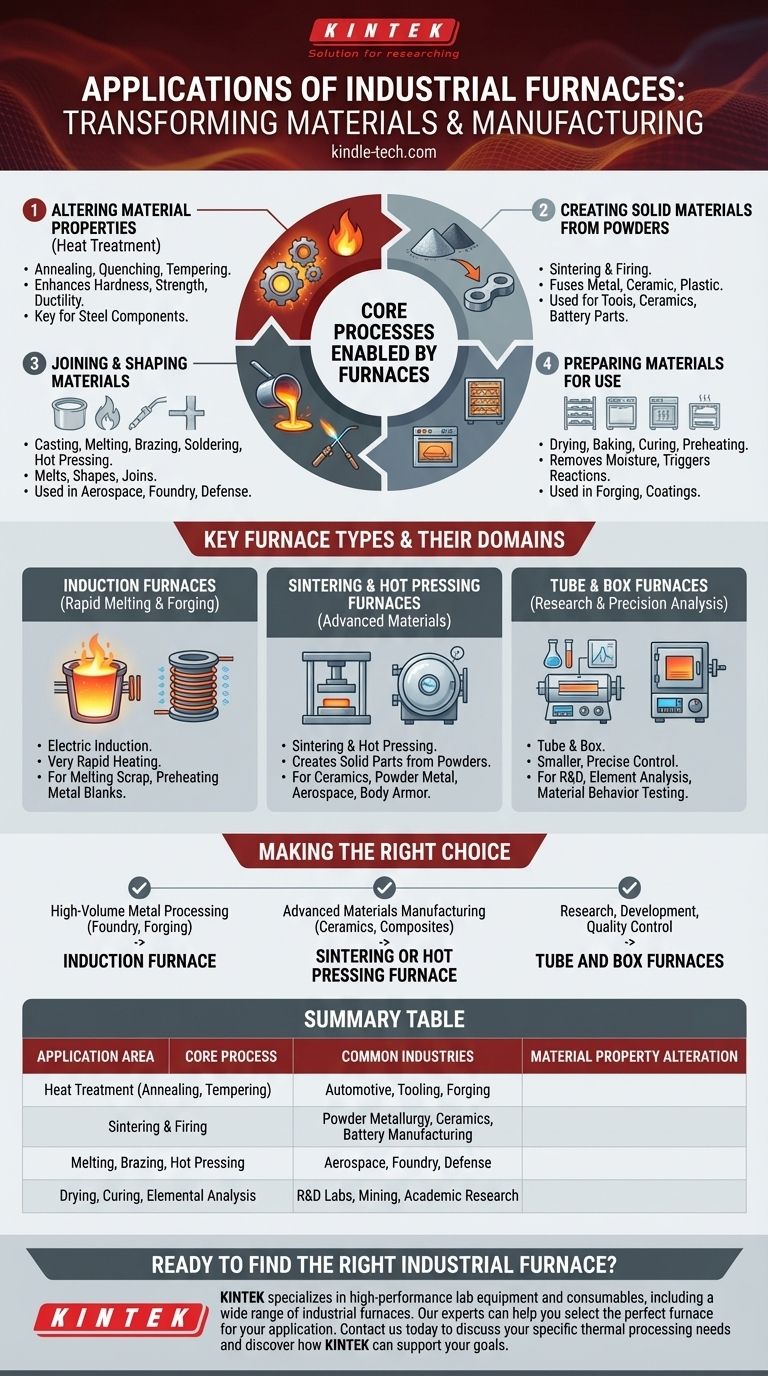

Procesos Fundamentales Habilitados por los Hornos

Los hornos industriales se entienden mejor no por una lista de aplicaciones, sino por los procesos fundamentales que facilitan. Estos procesos son los bloques de construcción de la ciencia de materiales moderna y la fabricación.

Alteración de las Propiedades del Material (Tratamiento Térmico)

Muchas aplicaciones giran en torno a la modificación de la estructura interna de un material para mejorar sus características.

El tratamiento térmico implica calentar y enfriar de forma controlada para mejorar propiedades como la dureza, la resistencia o la ductilidad. Los procesos clave incluyen el recocido (ablandamiento), el temple (endurecimiento) y el revenido (reducción de la fragilidad).

Estas técnicas son fundamentales en las industrias de tratamiento térmico y forja, especialmente para componentes de acero.

Creación de Materiales Sólidos a partir de Polvos

Los hornos son esenciales para convertir materiales en polvo en piezas sólidas y funcionales.

La cocción y la sinterización utilizan el calor para fusionar partículas de metal, cerámica o plástico sin alcanzar su punto de fusión. Este es el proceso fundamental para las industrias de metalurgia de polvos, cerámicas avanzadas y fabricación de baterías.

Las aplicaciones van desde la producción de herramientas de acero inoxidable y piezas hidráulicas de aeronaves hasta la creación de las bases duraderas para esquís y tablas de snowboard.

Unión y Conformado de Materiales

Las altas temperaturas permiten la fusión, el conformado y la unión de materiales.

Procesos como la fundición y la fusión son centrales para la industria de la fundición para el reciclaje y la creación de nuevas piezas metálicas. El soldado fuerte (brazing) y la soldadura blanda (soldering) utilizan el calor para unir diferentes componentes, mientras que la consolidación por prensado en caliente utiliza calor y presión para formar piezas de alta resistencia.

Estos métodos son comunes en la fabricación aeroespacial, automotriz y de defensa para crear todo, desde blindajes de vehículos hasta componentes de motores.

Preparación de Materiales para su Uso

Se utilizan procesos térmicos más sencillos para preparar los materiales para pasos posteriores o para su uso final.

El secado, el horneado y el curado implican aplicar calor para eliminar la humedad o desencadenar una reacción química en recubrimientos, adhesivos o compuestos. El precalentamiento se utiliza ampliamente en la industria de la forja para facilitar la conformación de los desbastes metálicos.

Tipos Clave de Hornos y sus Dominios

Los diferentes procesos industriales exigen equipos especializados. El tipo de horno utilizado está directamente relacionado con el material, la temperatura requerida y el resultado específico deseado.

Hornos de Inducción: Para Fusión Rápida y Forja

Los hornos de inducción eléctrica utilizan inducción electromagnética para generar calor directamente dentro del propio metal. Esto permite un calentamiento muy rápido y eficiente.

Son una piedra angular de la industria de la fundición para fundir chatarra metálica y en la industria de la forja para precalentar desbastes metálicos antes de darles forma.

Hornos de Sinterización y Prensado en Caliente: Para Materiales Avanzados

Estos hornos están diseñados para procesos que crean piezas sólidas a partir de polvos. Los hornos de sinterización son críticos para producir cerámicas y piezas de metal en polvo.

Los hornos de prensado en caliente añaden presión al proceso de calentamiento, creando componentes excepcionalmente densos y resistentes utilizados en la fabricación aeroespacial y de blindajes corporales.

Hornos de Tubo y de Caja: Para Laboratorios y Análisis de Precisión

Los hornos de tubo y los hornos de caja son típicamente más pequeños y ofrecen un control de temperatura extremadamente preciso, lo que los hace ideales para investigación y desarrollo.

Se utilizan ampliamente en entornos académicos, mineros y científicos para el análisis elemental y para determinar cómo se comportan los materiales bajo condiciones térmicas específicas.

Tomar la Decisión Correcta para su Objetivo

La selección de un horno está impulsada enteramente por el objetivo industrial, ya que cada tipo está optimizado para un conjunto específico de procesos térmicos y materiales.

- Si su enfoque principal es el procesamiento de metales de alto volumen (fundición o forja): Un horno de inducción es el estándar de la industria por su velocidad y eficiencia en la fusión y el precalentamiento.

- Si su enfoque principal es la fabricación de materiales avanzados (cerámicas, compuestos): Los hornos de sinterización o de prensado en caliente proporcionan el control necesario para crear piezas de alto rendimiento a partir de polvos.

- Si su enfoque principal es la investigación, el desarrollo o el control de calidad: Los hornos de tubo y de caja ofrecen la precisión y versatilidad necesarias para las pruebas y el análisis de materiales.

En última instancia, el horno industrial es la tecnología habilitadora que transforma las materias primas en los productos de alto rendimiento que definen nuestro mundo moderno.

Tabla Resumen:

| Área de Aplicación | Proceso Principal | Industrias Comunes |

|---|---|---|

| Alteración de Propiedades del Material | Tratamiento Térmico (Recocido, Revenido) | Automotriz, Herramientas, Forja |

| Creación de Piezas Sólidas | Sinterización y Cocción | Metalurgia de Polvos, Cerámica, Fabricación de Baterías |

| Unión y Conformado de Materiales | Fusión, Soldado Fuerte, Prensado en Caliente | Aeroespacial, Fundición, Defensa |

| Preparación de Materiales e Investigación | Secado, Curado, Análisis Elemental | Laboratorios de I+D, Minería, Investigación Académica |

¿Listo para encontrar el horno industrial adecuado para su aplicación?

KINTEK se especializa en el suministro de equipos y consumibles de laboratorio de alto rendimiento, incluida una amplia gama de hornos industriales adaptados para el tratamiento térmico, la sinterización, la fusión y la I+D. Nuestros expertos pueden ayudarle a seleccionar el horno perfecto para mejorar su proceso de fabricación, mejorar las propiedades del material e impulsar la eficiencia.

Contáctenos hoy para discutir sus necesidades específicas de procesamiento térmico y descubrir cómo KINTEK puede apoyar sus objetivos de laboratorio y producción.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores