En esencia, la evaporación al vacío es un proceso versátil con dos aplicaciones principales y distintas. Se utiliza para crear recubrimientos de películas delgadas ultrapuras para industrias como la óptica y la electrónica, o para separar y purificar líquidos de manera eficiente, especialmente en el tratamiento de aguas residuales industriales. Esta doble utilidad se deriva de un único principio físico: la reducción de la presión para disminuir el punto de ebullición de un material.

La ventaja fundamental de la evaporación al vacío es su capacidad para inducir un cambio de fase (de sólido o líquido a gas) con menos energía. Esto permite la deposición precisa de un material sobre una superficie como una película delgada o la separación eficiente de agua limpia de contaminantes disueltos.

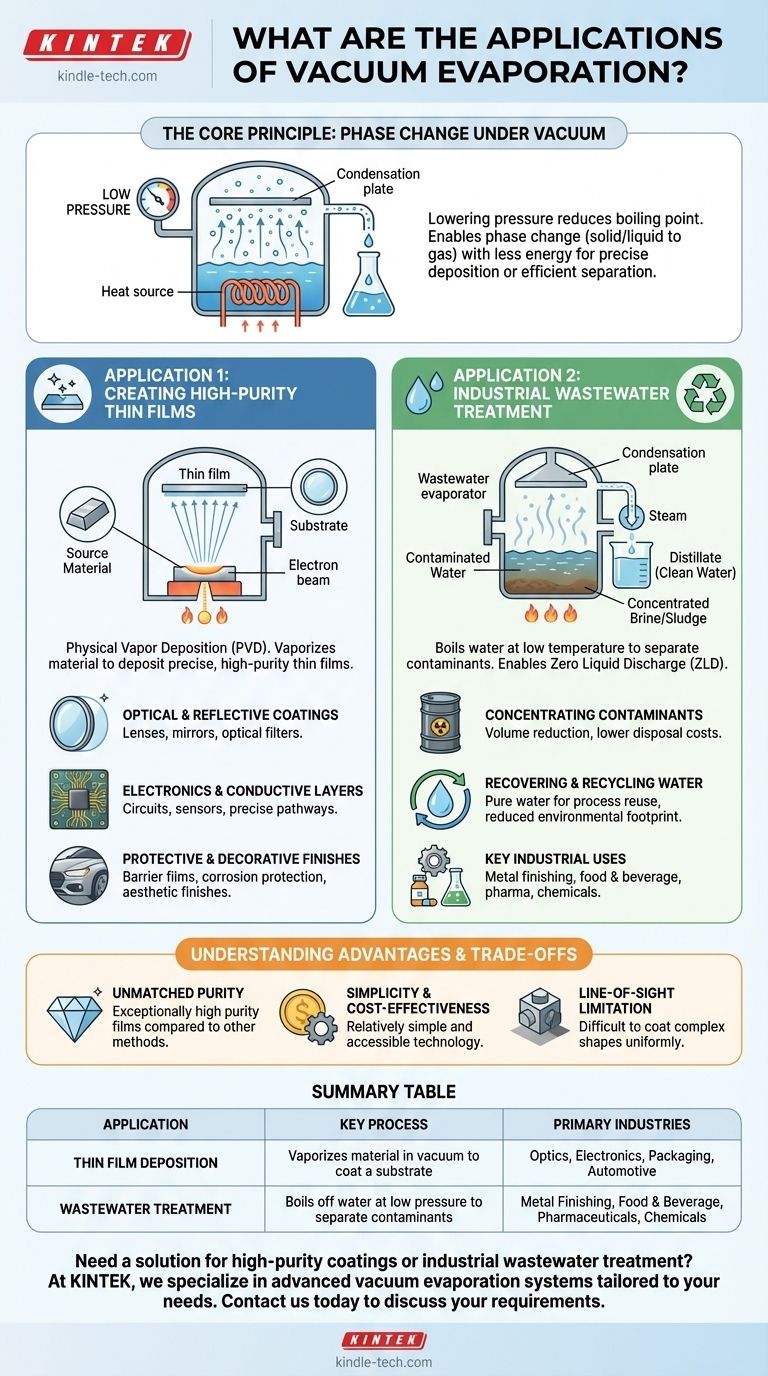

El principio fundamental: cambio de fase bajo vacío

La evaporación al vacío aprovecha la relación directa entre la presión y el punto de ebullición de una sustancia. Al eliminar el aire de una cámara, creamos un ambiente de baja presión donde los materiales pueden vaporizarse a temperaturas mucho más bajas de las que requerirían a presión atmosférica normal.

El mecanismo de deposición

En la deposición de películas delgadas, un material fuente (como un metal) se calienta dentro de una cámara de vacío. Debido a la baja presión, se evapora en un vapor, viaja en línea recta y luego se condensa sobre un objeto objetivo más frío (el sustrato), formando una película sólida, delgada y de alta pureza.

El mecanismo de separación

En el tratamiento de aguas residuales, el agua contaminada se coloca bajo vacío y se calienta. El agua hierve a baja temperatura, convirtiéndose en vapor, mientras que los contaminantes con puntos de ebullición más altos se quedan atrás. Este vapor se recoge y se condensa de nuevo en agua líquida purificada, llamada destilado.

Aplicación 1: Creación de películas delgadas de alta pureza

Este proceso, un tipo de Deposición Física de Vapor (PVD), es fundamental para la fabricación de una amplia gama de productos avanzados. Cuando se utiliza con metales, a menudo se denomina metalización al vacío.

Recubrimientos ópticos y reflectantes

La evaporación al vacío se utiliza para aplicar capas precisas de material sobre lentes y espejos. Estas capas pueden crear propiedades antirreflectantes, capacidades de filtrado específicas (recubrimientos de interferencia óptica) o superficies altamente reflectantes para espejos y telescopios.

Electrónica y capas conductoras

Se depositan películas delgadas y eléctricamente conductoras sobre circuitos y componentes. Este es un paso crítico en la fabricación de varios dispositivos electrónicos donde se requieren vías conductoras precisas y puras.

Acabados protectores y decorativos

El proceso crea películas de barrera en materiales de embalaje flexibles, protegiendo el contenido del oxígeno y la humedad. También se utiliza ampliamente para recubrimientos duraderos y protectores contra la corrosión, y para aplicar acabados decorativos brillantes y metálicos en todo, desde piezas de automóviles hasta bienes de consumo.

Aplicación 2: Tratamiento de aguas residuales industriales

Este es uno de los métodos más efectivos para gestionar flujos de residuos industriales complejos, lo que permite un enfoque de "vertido cero de líquidos" en muchas instalaciones.

Concentración de contaminantes

Al evaporar el agua, el proceso deja una salmuera o lodo altamente concentrado. Esto reduce drásticamente el volumen de residuos peligrosos que deben manipularse, transportarse y eliminarse, lo que conlleva importantes ahorros de costes.

Recuperación y reciclaje de agua

El vapor de agua limpia, una vez condensado, es un recurso valioso. Esta agua destilada suele ser lo suficientemente pura como para ser reciclada directamente en el proceso industrial, reduciendo el consumo total de agua de una instalación y su huella ambiental.

Usos industriales clave

Esta tecnología es fundamental en sectores que producen aguas residuales difíciles, incluyendo el conformado y acabado de metales, la alimentación y bebidas, los productos farmacéuticos y la fabricación de productos químicos. Separa eficazmente el agua de sales, metales pesados, aceites y otros contaminantes.

Comprender las ventajas y los inconvenientes

La elección de la evaporación al vacío depende de equilibrar sus beneficios con los requisitos de la aplicación específica.

Pureza inigualable

Debido a que el proceso ocurre en vacío y el material fuente se vaporiza directamente, es posible crear películas de una pureza excepcionalmente alta. Esta es una ventaja importante sobre los métodos químicos o de galvanoplastia.

Simplicidad y rentabilidad

En comparación con métodos PVD más complejos como la pulverización catódica, la evaporación al vacío es un proceso relativamente simple, maduro y económico, lo que la convierte en una tecnología altamente accesible para muchas aplicaciones de recubrimiento.

La limitación de la "línea de visión"

Una consideración clave para la deposición es que el vapor viaja en línea recta desde la fuente hasta el sustrato. Si bien es excelente para recubrir superficies planas, esto dificulta el recubrimiento uniforme de objetos tridimensionales complejos con áreas ocultas o socavados.

Tomar la decisión correcta para su objetivo

Para determinar si la evaporación al vacío es la solución adecuada, aclare su objetivo principal.

- Si su enfoque principal es crear recubrimientos de alto rendimiento: La evaporación al vacío ofrece un método rentable y fiable para depositar películas simples y de alta pureza en superficies de contacto directo.

- Si su enfoque principal es gestionar aguas residuales industriales complejas: Este proceso es una opción excepcional para separar agua pura de contaminantes disueltos, lo que permite el reciclaje de agua y la reducción del volumen de residuos.

- Si su enfoque principal es aumentar la concentración de una solución: La tecnología elimina eficientemente el agua para aumentar la concentración de sustancias valiosas o peligrosas para su recuperación o eliminación.

En última instancia, la evaporación al vacío es una herramienta poderosa precisamente porque domina un principio físico fundamental para resolver desafíos industriales críticos.

Tabla resumen:

| Aplicación | Proceso clave | Industrias principales |

|---|---|---|

| Deposición de películas delgadas | Vaporiza material en vacío para recubrir un sustrato | Óptica, Electrónica, Embalaje, Automoción |

| Tratamiento de aguas residuales | Hierve el agua a baja presión para separar los contaminantes | Acabado de metales, Alimentación y bebidas, Productos farmacéuticos, Productos químicos |

¿Necesita una solución para recubrimientos de alta pureza o tratamiento de aguas residuales industriales?

En KINTEK, nos especializamos en proporcionar sistemas avanzados de evaporación al vacío adaptados a sus necesidades específicas de laboratorio e industriales. Ya sea que esté desarrollando productos electrónicos de próxima generación, creando recubrimientos ópticos precisos o buscando un vertido cero de líquidos en sus instalaciones, nuestra experiencia y equipo pueden ayudarlo a lograr resultados superiores con eficiencia y confiabilidad.

Contáctenos hoy para discutir cómo nuestros equipos y consumibles de laboratorio pueden mejorar sus procesos y ofrecer la pureza y el rendimiento que necesita.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados