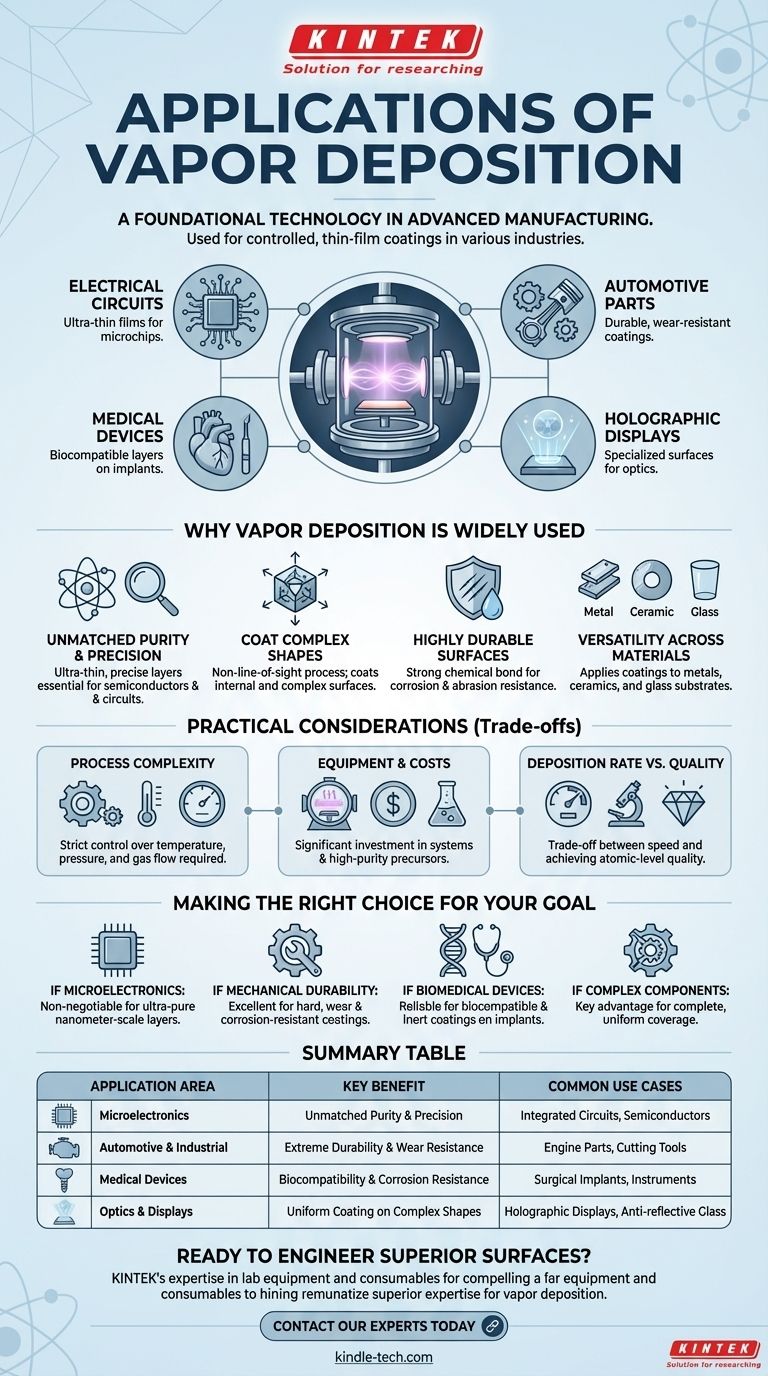

La deposición de vapor es una tecnología fundamental en la fabricación avanzada moderna. Se utiliza para aplicar recubrimientos de película delgada altamente controlados en una variedad de industrias, con aplicaciones clave que incluyen la creación de circuitos eléctricos, recubrimientos duraderos para piezas de automoción, capas biocompatibles en dispositivos médicos e incluso superficies especializadas para pantallas holográficas.

El verdadero valor de la deposición de vapor reside no solo en los productos que crea, sino en su capacidad única para depositar películas excepcionalmente puras, uniformes y duraderas sobre superficies de cualquier forma, una capacidad que permite la existencia misma de muchas tecnologías de alto rendimiento.

Por qué la deposición de vapor es tan ampliamente utilizada

Las aplicaciones de la deposición de vapor son un resultado directo de sus ventajas técnicas fundamentales. El proceso implica la reacción de gases químicos en una cámara de vacío, que luego depositan un material sólido sobre un sustrato. Este método proporciona un nivel de control que es difícil de lograr con otras técnicas de recubrimiento.

Pureza y precisión inigualables

La deposición de vapor permite la creación de películas ultrafinas, a menudo de solo unos pocos átomos de espesor. Esto la convierte en el proceso preferido para la industria de los semiconductores.

Las capas de materiales conductores y aislantes que componen un circuito eléctrico o un microchip requieren una pureza extrema y un espesor preciso, lo que este proceso ofrece de forma fiable.

La capacidad de recubrir formas complejas

Muchos métodos de recubrimiento, como la pintura en aerosol, son de "línea de visión", lo que significa que solo pueden recubrir superficies que pueden "ver" directamente.

La deposición de vapor es un proceso sin línea de visión. Los gases precursores llenan toda la cámara, asegurando que incluso las superficies complejas, intrincadas e internas reciban un recubrimiento perfectamente uniforme.

Creación de superficies altamente duraderas y resistentes

Las películas depositadas forman un fuerte enlace químico con el sustrato, creando recubrimientos excepcionalmente duraderos.

Estas capas pueden diseñarse para propiedades específicas como resistencia a la corrosión, resistencia a la abrasión y tolerancia a temperaturas extremas, lo que las hace ideales para entornos de alto estrés como motores de automóviles o herramientas industriales.

Versatilidad en todos los materiales

El proceso es increíblemente versátil y no se limita a un solo tipo de sustrato.

Se puede utilizar para aplicar recubrimientos de alto rendimiento a una amplia gama de materiales, incluidos metales, cerámicas y vidrio, ampliando significativamente sus aplicaciones industriales.

Comprensión de las consideraciones prácticas

Aunque potente, la deposición de vapor no es una solución universal. Como asesor, es crucial comprender las compensaciones involucradas en su implementación.

Complejidad del proceso

Lograr la alta pureza y precisión por las que se conoce la deposición de vapor requiere un control estricto sobre variables como la temperatura, la presión y el flujo de gases precursores. Si bien el concepto es sencillo, la optimización para la producción de alto volumen puede ser compleja.

Costos de equipos y materiales

La instalación de un sistema de deposición de vapor implica una inversión significativa en cámaras de vacío, sistemas de manipulación de gases y equipos de calefacción. Además, los productos químicos precursores de alta pureza necesarios para el proceso pueden ser costosos.

Tasa de deposición vs. calidad

A menudo existe una compensación entre la velocidad de deposición y la calidad de la película resultante. Si bien el proceso puede lograr altas tasas de deposición, la producción de las capas más precisas y atómicamente delgadas para aplicaciones como la microelectrónica a menudo requiere tiempos de procesamiento más lentos y deliberados.

Tomar la decisión correcta para su objetivo

Para determinar si la deposición de vapor es el enfoque correcto, alinee sus puntos fuertes principales con su objetivo principal.

- Si su enfoque principal es la microelectrónica: Este proceso es innegociable para crear las capas ultrapuras y a escala nanométrica esenciales para los circuitos integrados.

- Si su enfoque principal es la durabilidad mecánica: Es una excelente opción para aplicar recubrimientos duros, resistentes al desgaste y a la corrosión a herramientas y piezas de alto rendimiento.

- Si su enfoque principal son los dispositivos biomédicos: Proporciona un método fiable para aplicar recubrimientos biocompatibles e inertes a implantes e instrumentos quirúrgicos.

- Si su enfoque principal es el recubrimiento de componentes complejos: Su capacidad sin línea de visión es una ventaja clave para garantizar una cobertura completa y uniforme en formas intrincadas.

En última instancia, comprender estas capacidades fundamentales le permite aprovechar la deposición de vapor como una herramienta fundamental para la ingeniería de materiales con precisión a nivel molecular.

Tabla resumen:

| Área de aplicación | Beneficio clave | Casos de uso comunes |

|---|---|---|

| Microelectrónica | Pureza y precisión inigualables | Circuitos integrados, semiconductores |

| Automoción e Industria | Durabilidad extrema y resistencia al desgaste | Piezas de motor, herramientas de corte |

| Dispositivos médicos | Biocompatibilidad y resistencia a la corrosión | Implantes quirúrgicos, instrumentos |

| Óptica y pantallas | Recubrimiento uniforme en formas complejas | Pantallas holográficas, vidrio antirreflectante |

¿Listo para diseñar superficies superiores con deposición de vapor?

La deposición de vapor es la clave para crear recubrimientos ultrapuros, duraderos y altamente funcionales que son esenciales para las tecnologías de alto rendimiento. Ya sea que esté desarrollando microelectrónica avanzada, fabricando componentes automotrices más duraderos o creando implantes médicos más seguros, el equipo adecuado es fundamental para su éxito.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de deposición de vapor, atendiendo las necesidades precisas de los laboratorios de I+D y producción. Nuestra experiencia puede ayudarle a seleccionar el sistema óptimo para lograr la calidad de película, uniformidad y durabilidad precisas que su proyecto demanda.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de deposición de vapor pueden acelerar su innovación y mejorar el rendimiento de su producto.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cómo se fabrican las películas delgadas? Una guía de métodos de deposición química y física

- ¿Qué es la deposición química de vapor en los CNT? Domine el método dominante para la síntesis escalable de CNT

- ¿Cuáles son los catalizadores para la síntesis de CNT? La clave para controlar el crecimiento de nanotubos de carbono

- ¿Cuál es el proceso general de crecimiento de diamantes utilizando el método CVD? Domine la tecnología de diamantes cultivados en laboratorio de precisión

- ¿Qué es el proceso de pulverización catódica por magnetrón? Una guía para un recubrimiento de película delgada eficiente

- ¿Para qué se utiliza la CVD? Para alimentar semiconductores, recubrimientos duraderos e implantes médicos

- ¿Qué es una película delgada? Explique las técnicas de pulverización catódica (sputtering) para la deposición de películas delgadas: una guía de pulverización catódica de CC, RF y reactiva

- ¿Cuáles son los procesos de deposición química? Una guía sobre CVD, CSD y Plating (Galvanoplastia)