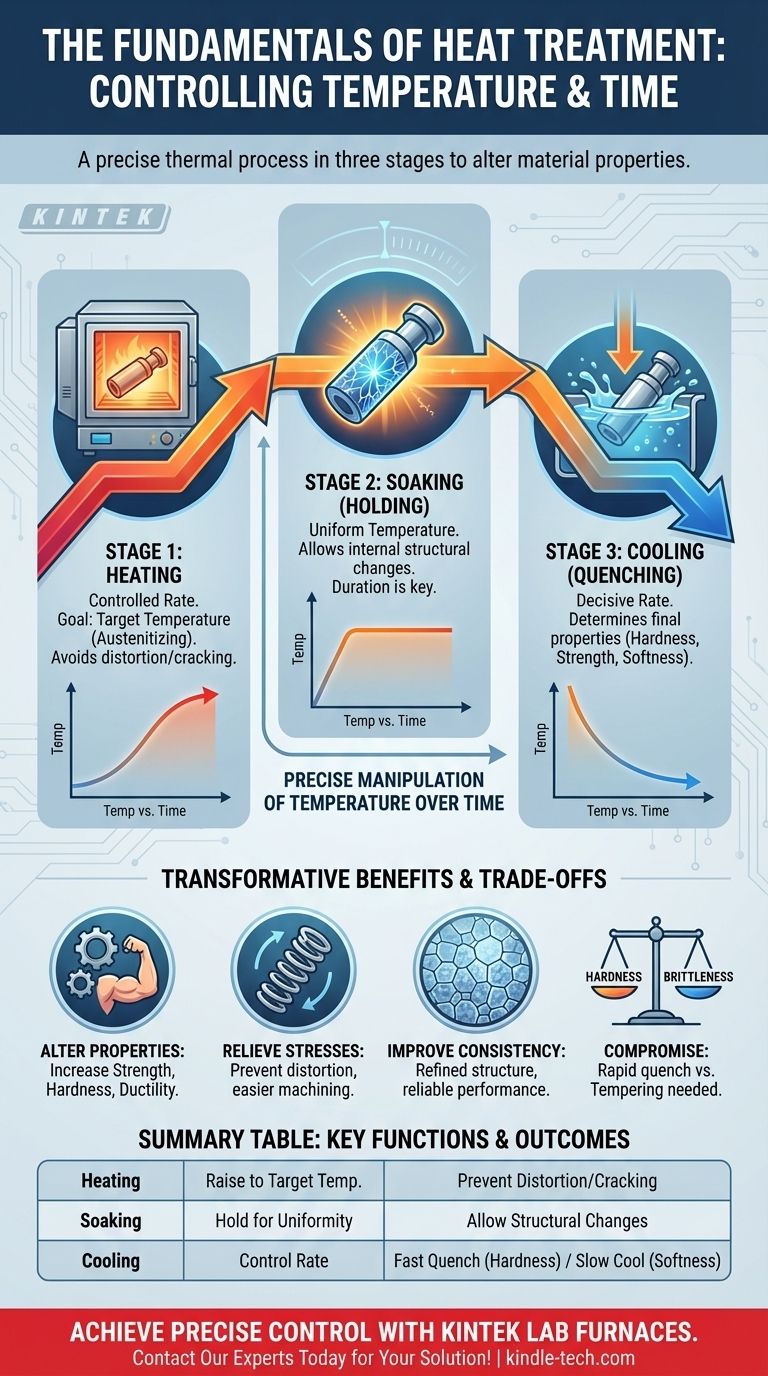

En esencia, el tratamiento térmico consta de tres etapas fundamentales: calentamiento, mantenimiento (soaking) y enfriamiento. Este proceso térmico controlado no se define por las partes físicas de un horno, sino por la manipulación precisa de la temperatura a lo largo del tiempo para alterar intencionalmente la estructura interna de un material y, consecuentemente, sus propiedades físicas y mecánicas.

El éxito de cualquier tratamiento térmico se determina por el control preciso sobre sus tres componentes principales: la velocidad de calentamiento, la duración del mantenimiento (soaking) a una temperatura objetivo y, lo más crítico, la velocidad de enfriamiento.

Las Tres Etapas Fundamentales del Tratamiento Térmico

Para comprender cómo el tratamiento térmico logra sus resultados, primero debe entender el propósito de cada etapa distinta en el proceso. Es una secuencia cuidadosamente orquestada donde cada paso se construye sobre el anterior.

Etapa 1: El Ciclo de Calentamiento

El primer paso es calentar el material de manera controlada. El objetivo es llevar toda la pieza a una temperatura objetivo específica, conocida como temperatura de austenización para la mayoría de los aceros.

La velocidad de calentamiento es una variable crítica. Calentar un componente demasiado rápido puede causar tensiones internas debido a la expansión térmica, lo que provoca distorsión o incluso grietas, especialmente en formas complejas.

Etapa 2: El Período de Mantenimiento (Soaking)

Una vez que el material alcanza la temperatura objetivo, se mantiene allí durante un tiempo específico. Esta es la etapa de mantenimiento (soaking) o retención.

El propósito del mantenimiento es asegurar que todo el volumen del material, desde la superficie hasta el núcleo, haya alcanzado una temperatura uniforme. También proporciona el tiempo necesario para que ocurran los cambios deseados en la estructura cristalina interna (microestructura) del material.

Etapa 3: El Ciclo de Enfriamiento (o Temple)

La etapa final y a menudo más decisiva es el enfriamiento. La velocidad a la que se enfría el material desde la temperatura objetivo dicta directamente su dureza final, resistencia y otras propiedades mecánicas.

Se logran diferentes velocidades de enfriamiento utilizando varios métodos, desde un temple rápido en agua o aceite para una dureza máxima hasta un enfriamiento muy lento dentro de un horno aislado para una suavidad máxima.

Por Qué Importan Estas Etapas: El Objetivo del Tratamiento Térmico

La ejecución precisa de estas tres etapas permite a los ingenieros lograr resultados específicos y deseables en un material. Los beneficios son transformadores para las aplicaciones de fabricación e ingeniería.

Alteración de Propiedades Mecánicas

El objetivo principal es a menudo cambiar las características físicas de un material. Esto incluye aumentar su resistencia, crear una dureza superficial extrema para resistencia al desgaste o mejorar su ductilidad y tenacidad para resistir la fractura.

Alivio de Tensiones Internas

Procesos como la fabricación, la soldadura o el conformado en caliente pueden introducir tensiones internas en una pieza. Un ciclo de tratamiento térmico controlado, particularmente uno con enfriamiento lento (recocido), puede aliviar estas tensiones, haciendo que la pieza sea más fácil de mecanizar y previniendo distorsiones futuras.

Mejora de la Consistencia del Material

El tratamiento térmico refina la estructura de grano del metal. Esta homogeneización mejora la consistencia general, asegurando que el material se desempeñe de manera confiable y predecible bajo carga.

Comprender las Compensaciones (Trade-offs)

El tratamiento térmico es una ciencia de compromiso. Mejorar una propiedad a menudo se produce a expensas de otra, y un control inadecuado puede introducir nuevos problemas.

La Compensación entre Dureza y Fragilidad

Existe una compensación fundamental entre dureza y tenacidad. Un temple muy rápido puede hacer que el acero sea extremadamente duro, pero también lo hace muy frágil y susceptible a agrietarse. A menudo se requiere un tratamiento secundario a menor temperatura llamado revenido para restaurar algo de tenacidad.

El Riesgo de Distorsión y Grietas

Como se mencionó, el control inadecuado de las velocidades de calentamiento y enfriamiento es la causa principal de fallas. Los gradientes térmicos creados pueden hacer que una pieza se deforme, se distorsione o se agriete, inutilizándola. Por eso el control es primordial.

El Papel del Equipo

Lograr un control térmico preciso requiere equipo especializado. La elección del horno y sus elementos calefactores —como alambres de resistencia para temperaturas más bajas o varillas de silicio molibdeno para temperaturas más altas— está dictada por el perfil de temperatura específico requerido para el ciclo de tratamiento.

Adaptar el Proceso al Objetivo de su Material

Los parámetros específicos de las tres etapas se ajustan en función del material y el resultado deseado.

- Si su enfoque principal es la dureza máxima (endurecimiento): Utilizará un ciclo de enfriamiento rápido, o temple, después de un mantenimiento exhaustivo.

- Si su enfoque principal es la máxima suavidad y alivio de tensiones (recocido): Utilizará un ciclo de enfriamiento muy lento y controlado dentro del horno.

- Si su enfoque principal es equilibrar dureza y tenacidad (revenido): Realizará un tratamiento térmico secundario a menor temperatura después del temple inicial de endurecimiento.

En última instancia, dominar el tratamiento térmico consiste en comprender que está comandando un cambio fundamental en la estructura misma de un material mediante la aplicación disciplinada de temperatura y tiempo.

Tabla Resumen:

| Etapa | Función Clave | Resultado/Consideración |

|---|---|---|

| Calentamiento | Elevar el material a la temperatura objetivo. | Debe controlarse para prevenir distorsión/grietas. |

| Mantenimiento (Soaking) | Mantener a la temperatura para uniformidad. | Permite que ocurran cambios estructurales internos. |

| Enfriamiento | Controlar la velocidad para fijar las propiedades finales. | Temple rápido para dureza; enfriamiento lento para suavidad. |

Logre un control preciso sobre sus procesos de tratamiento térmico con KINTEK.

Ya sea que necesite endurecer, recocer o revenir, el horno de laboratorio adecuado es fundamental para ejecutar las etapas de calentamiento, mantenimiento y enfriamiento con precisión. KINTEK se especializa en proporcionar equipos de laboratorio confiables y consumibles adaptados a las necesidades específicas de procesamiento térmico de su laboratorio.

Permítanos ayudarle a mejorar las propiedades de su material y aumentar la consistencia. ¡Contacte a nuestros expertos hoy para encontrar la solución perfecta para su aplicación!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo funciona un horno de mufla? Una guía para un calentamiento limpio y de alta temperatura

- ¿De qué se compone un horno de mufla? Una guía de sus 3 sistemas principales para un procesamiento puro y de alta temperatura

- ¿Cuál es la importancia de un crisol (muffle)? Logre pureza y precisión en procesos de alta temperatura

- ¿Qué es la verificación de la temperatura de un horno de mufla? Garantice un procesamiento térmico preciso

- ¿Cuáles son las ventajas y desventajas de un horno de mufla? Una guía para el calentamiento de precisión