En esencia, los principales desafíos del tratamiento térmico son controlar la distorsión dimensional y prevenir las grietas, mientras se logran simultáneamente las propiedades mecánicas deseadas, como la dureza y la tenacidad. Estos problemas surgen de las inmensas tensiones internas generadas por los rápidos cambios de temperatura y las transformaciones estructurales del propio material durante el proceso. Navegar con éxito estos desafíos requiere una profunda comprensión de la metalurgia, la termodinámica y el diseño de piezas.

El desafío central del tratamiento térmico no es solo calentar y enfriar metal; se trata de gestionar la intensa guerra interna entre el estrés térmico y la transformación metalúrgica. Ganar esta guerra significa lograr las propiedades objetivo sin que la pieza se deforme, se agriete o falle.

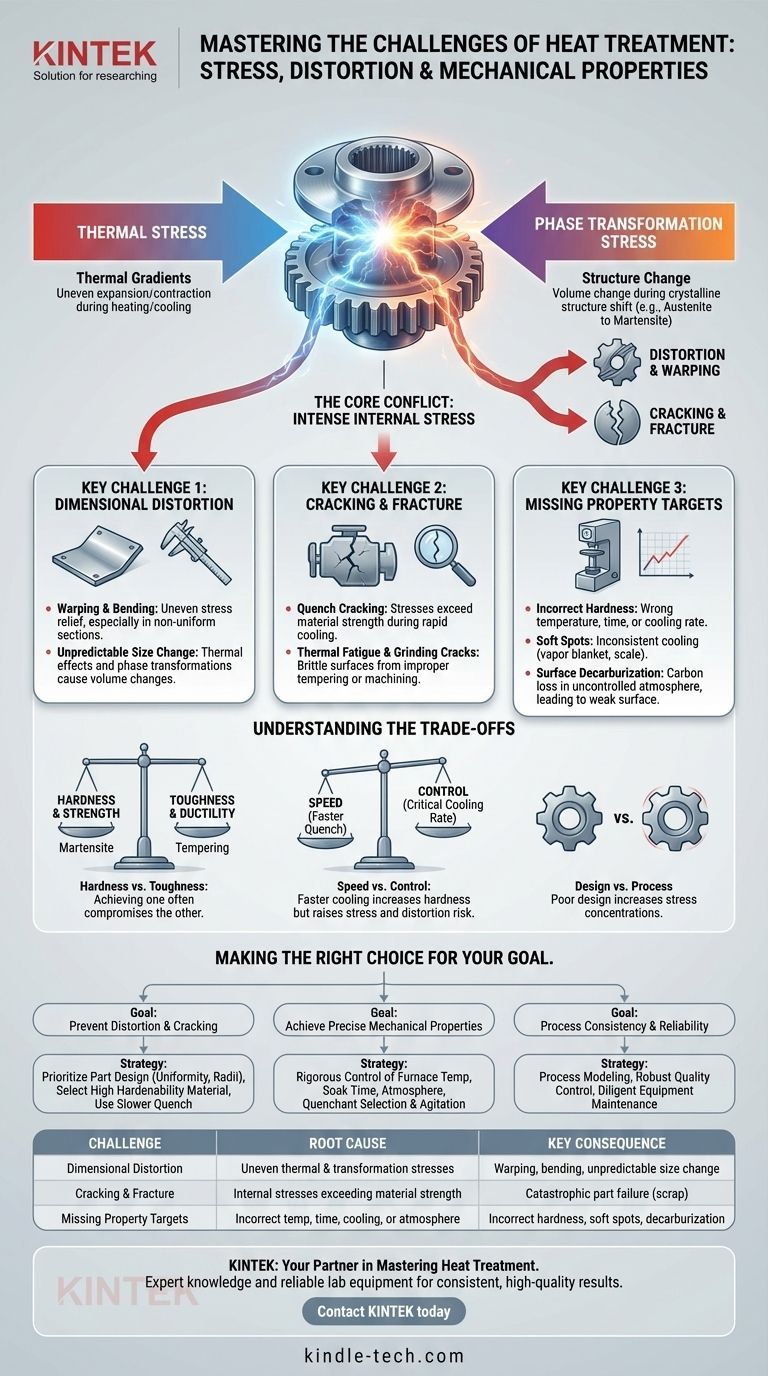

El Conflicto Central: Estrés Térmico vs. Transformación Metalúrgica

Casi todos los problemas significativos del tratamiento térmico se remontan a las tensiones inducidas dentro del material. Estas tensiones provienen de dos fuentes distintas pero simultáneas.

Gradientes Térmicos y Estrés

Cuando una pieza se calienta o se enfría, diferentes secciones cambian de temperatura a diferentes velocidades. Una sección gruesa se retrasará con respecto a una sección delgada, creando un gradiente térmico.

Esta diferencia de temperatura hace que las secciones se expandan o contraigan unas contra otras, generando potentes fuerzas internas conocidas como estrés térmico.

Estrés por Transformación de Fase

El tratamiento térmico está diseñado para cambiar la estructura cristalina, o fase, del material. Para el acero, esto a menudo significa transformar la fase de austenita a alta temperatura en la fase de martensita dura al enfriarse.

Esta transformación de fase va acompañada de un cambio de volumen. La martensita, por ejemplo, es menos densa y ocupa más volumen que la austenita de la que se forma. Esta expansión crea otra capa de intenso estrés interno.

El Efecto Combinado

Durante un temple rápido, el estrés térmico (por el enfriamiento) y el estrés de transformación (por el cambio de fase) se combinan. Si su suma excede la resistencia del material a esa temperatura, la pieza se deformará permanentemente (distorsión) o se fracturará (agrietamiento).

Desafío Clave 1: Distorsión Dimensional y de Forma

La distorsión es un cambio en el tamaño o la forma de una pieza. Es uno de los desafíos más comunes y costosos, que a menudo deja inutilizable un componente mecanizado con precisión.

Deformación y Flexión

La deformación ocurre cuando las tensiones internas se liberan de manera desigual, haciendo que la pieza se doble o se tuerza. Esto es especialmente problemático en piezas con secciones transversales no uniformes, donde las áreas delgadas se enfrían y transforman mucho más rápido que las áreas gruesas.

Cambio de Tamaño Impredecible

Todas las piezas cambian de tamaño durante el tratamiento térmico debido a los efectos térmicos y las transformaciones de fase. Si bien parte de esto es predecible y se puede tener en cuenta en el mecanizado inicial, la liberación de tensión no uniforme puede provocar cambios dimensionales impredecibles e inaceptables.

Desafío Clave 2: Agrietamiento y Fractura

El agrietamiento es el fallo más catastrófico en el tratamiento térmico. Una pieza agrietada es chatarra, y el fallo a menudo apunta a un problema fundamental en la selección del material o el control del proceso.

Agrietamiento por Temple

El agrietamiento por temple es el ejemplo clásico. Ocurre durante el enfriamiento rápido cuando las tensiones internas se vuelven tan altas que literalmente separan el material.

Esto es más común en aceros con alto contenido de carbono o geometrías complejas con esquinas internas afiladas, que actúan como concentradores de tensión. La grieta a menudo se inicia una vez que la superficie está fría y quebradiza mientras que el núcleo aún está caliente y contrayéndose.

Fatiga Térmica y Grietas por Rectificado

Las piezas que se revenen incorrectamente pueden ser excesivamente frágiles. Los pasos de fabricación posteriores, como el rectificado, pueden introducir fácilmente microgrietas en la superficie, que pueden convertirse en fallos catastróficos cuando la pieza se pone en servicio.

Desafío Clave 3: No Alcanzar el Objetivo de Propiedades Mecánicas

El propósito de todo el tratamiento térmico es lograr un conjunto específico de propiedades mecánicas. No lograrlo anula todo el proceso.

Dureza Incorrecta

Lograr la dureza correcta requiere un control preciso de la temperatura, el tiempo y la velocidad de enfriamiento. Un temple demasiado lento da como resultado una pieza demasiado blanda; un temple demasiado agresivo (o el uso del acero incorrecto) puede provocar una dureza y fragilidad excesivas.

Puntos Blandos

Un enfriamiento inconsistente en una superficie puede provocar puntos blandos. Esto a menudo es causado por una capa de vapor (el efecto Leidenfrost) que aísla la pieza del medio de temple, o por la cascarilla superficial que interfiere con la transferencia de calor.

Descarburación Superficial

En una atmósfera de horno no controlada, el carbono puede difundirse fuera de la superficie del acero. Esta descarburación crea una capa exterior blanda y débil que compromete la resistencia al desgaste y la vida a la fatiga, incluso si la dureza del núcleo es correcta.

Comprender las Compensaciones (Trade-offs)

Resolver un desafío a menudo puede crear otro. El tratamiento térmico eficaz es un acto de equilibrio.

Dureza vs. Tenacidad

Esta es la compensación más fundamental en metalurgia. El proceso de temple para crear martensita dura también crea un material muy frágil. El revenido es un paso de calentamiento posterior utilizado para aliviar la tensión y aumentar la tenacidad, pero siempre tiene un costo en términos de algo de dureza y resistencia.

Velocidad vs. Control

Un temple más rápido generalmente produce una mayor dureza. Sin embargo, también genera un estrés térmico mucho mayor, lo que aumenta drásticamente el riesgo de distorsión y agrietamiento. El desafío es enfriar lo suficientemente rápido como para obtener las propiedades requeridas, un concepto conocido como la velocidad crítica de enfriamiento, pero no más rápido.

Diseño vs. Proceso

Una pieza mal diseñada es difícil de tratar térmicamente con éxito. Las esquinas internas afiladas, los cambios drásticos en el grosor de la sección y la complejidad innecesaria crean concentraciones de tensión. A menudo, la mejor manera de resolver un problema de tratamiento térmico es rediseñar la pieza para que sea más "amigable para el tratamiento térmico".

Tomar la Decisión Correcta para su Objetivo

Comprender estos desafíos es el primer paso para mitigarlos. Su enfoque determinará su estrategia principal.

- Si su enfoque principal es prevenir la distorsión y el agrietamiento: Priorice el diseño de la pieza con secciones uniformes y radios generosos, y seleccione un material con mayor templabilidad que permita un temple más lento y menos estresante.

- Si su enfoque principal es lograr propiedades mecánicas precisas: Enfatice el control riguroso de la temperatura del horno, el tiempo de permanencia, la atmósfera del horno y la selección y agitación de su medio de temple.

- Si su enfoque principal es la consistencia y fiabilidad del proceso: Invierta en modelado de procesos, control de calidad robusto con inspección del 100% para piezas críticas y mantenimiento diligente del equipo para prevenir problemas como la descarburación y el temple inconsistente.

Dominar el tratamiento térmico consiste en controlar las variables que generan tensión mientras se logran las transformaciones que proporcionan resistencia.

Tabla Resumen:

| Desafío | Causa Raíz | Consecuencia Clave |

|---|---|---|

| Distorsión Dimensional | Tensiones térmicas y de transformación desiguales | Deformación, flexión, cambio de tamaño impredecible |

| Agrietamiento y Fractura | Tensiones internas que superan la resistencia del material | Fallo catastrófico de la pieza (chatarra) |

| No Alcanzar Objetivos de Propiedades | Temperatura, tiempo, enfriamiento o atmósfera incorrectos | Dureza incorrecta, puntos blandos, descarburación |

Logre propiedades mecánicas precisas sin el riesgo de distorsión o agrietamiento. Los desafíos del tratamiento térmico requieren conocimientos expertos y equipos de alta calidad. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando los hornos, muflas y sistemas de temple fiables que necesita para resultados consistentes y de alta calidad. Permita que nuestra experiencia le ayude a dominar el equilibrio entre resistencia y tensión. Contacte a KINTEK hoy para discutir sus necesidades específicas de laboratorio y encontrar la solución adecuada.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es el papel de un horno mufla de alta temperatura en la preparación de catalizadores de Ce-Mn? Impulsar la reactividad estructural

- ¿Cómo se utiliza el horno mufla? Domine el procesamiento seguro y preciso a altas temperaturas

- ¿Qué papel juega un horno mufla eléctrico durante el tratamiento de solución? Lograr la homogeneización del material

- ¿Cuál es la importancia del post-procesamiento de componentes DLD de Inconel 718? Optimice la resistencia con hornos de mufla

- ¿Cuál es la función principal de los hornos de alta temperatura durante la activación física? Ingeniería de Poros de Carbono

- ¿Por qué se utiliza un horno de caja de alta temperatura para el recocido de Ti/Cu? Optimizar el rendimiento de materiales bimetálicos

- ¿Cuál es la función de un horno de alta temperatura en la preparación de catalizadores W-V-O? Optimizar la formación de fases de óxido activo

- ¿Cuáles son las diferentes versiones de sinterización? Elija el proceso adecuado para su material