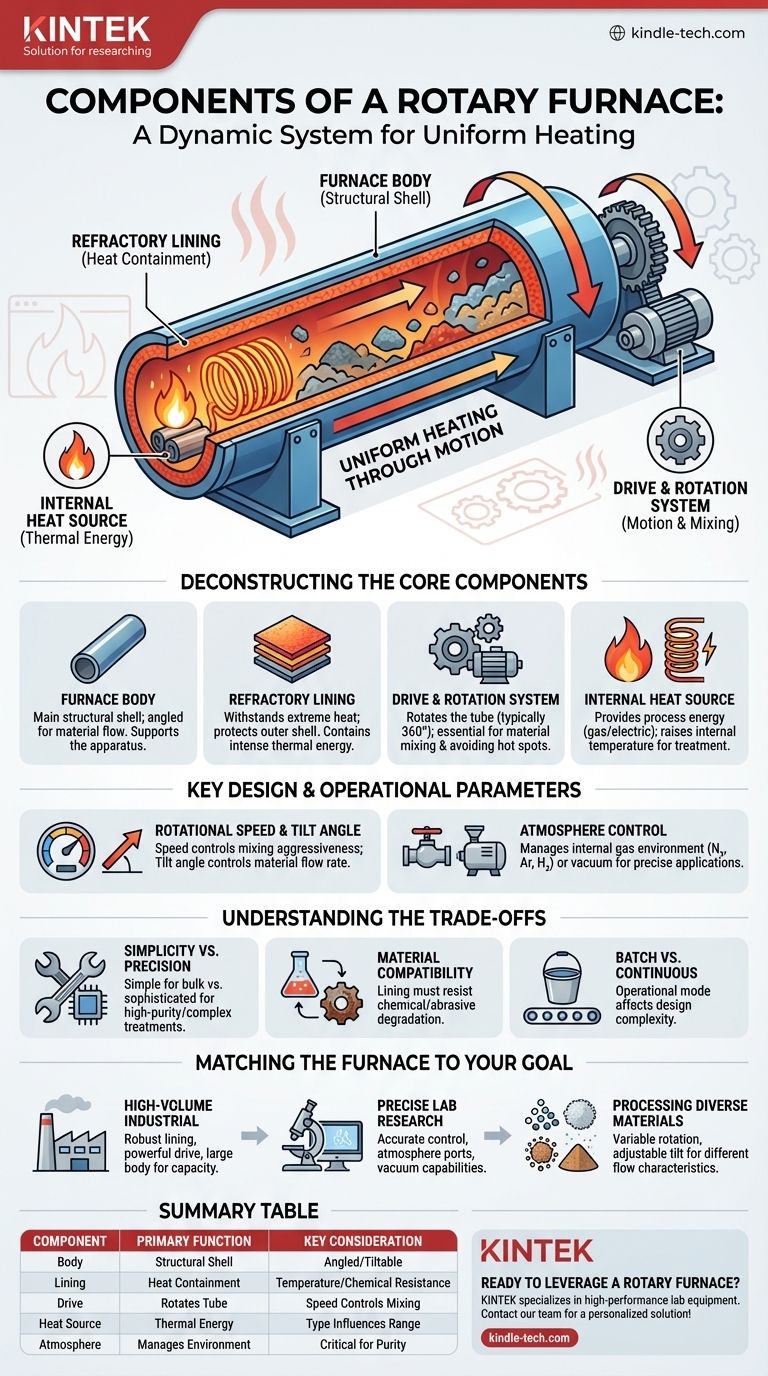

En su esencia, un horno rotatorio es un sistema dinámico diseñado para un calentamiento uniforme a través del movimiento. Sus componentes principales son el cuerpo principal del horno, un revestimiento refractario interno para contener el calor, un engranaje de accionamiento o sistema de rotación, y una fuente de calor interna para proporcionar la energía térmica necesaria.

La clave es que un horno rotatorio no es un horno estático. Es un sistema integrado donde los componentes mecánicos (cuerpo, accionamiento) y térmicos (revestimiento, fuente de calor) trabajan juntos para mezclar activamente los materiales, asegurando que cada partícula se caliente de manera uniforme y eficiente.

Desglosando los Componentes Centrales

Comprender cómo funciona un horno rotatorio comienza con sus partes fundamentales. Cada componente cumple un propósito distinto en el proceso general de calentamiento controlado y uniforme.

El Cuerpo y la Estructura del Horno

El cuerpo del horno es la carcasa externa principal, típicamente un barril o tubo de metal. Esta estructura proporciona el soporte fundamental para todo el aparato y a menudo está diseñada para instalarse en ángulo para facilitar el movimiento del material. En muchos diseños, especialmente para uso de laboratorio, todo el cuerpo puede inclinarse.

El Revestimiento Refractario

Dentro del cuerpo metálico hay una capa crucial de material refractario. Este revestimiento está diseñado para soportar temperaturas extremas, protegiendo la carcasa metálica exterior del estrés térmico y los daños. Es el elemento principal responsable de contener el calor intenso requerido para la fundición o el tratamiento térmico.

El Sistema de Accionamiento y Rotación

Este es el mecanismo que le da su nombre al horno rotatorio. Un engranaje de accionamiento y un sistema de motor hacen que el tubo del horno gire, típicamente 360°. Este movimiento constante es esencial para voltear y mezclar los materiales en el interior, evitando puntos calientes y asegurando una temperatura constante en todo el lote.

La Fuente de Calor Interna

La fuente de calor proporciona la energía para el proceso. Si bien el tipo específico puede variar (por ejemplo, quemadores de gas, elementos eléctricos), su función es elevar la temperatura interna al nivel deseado para fundir o tratar materiales como polvos, gránulos y sólidos.

Parámetros Clave de Diseño y Operación

Más allá de las piezas físicas, varias variables de diseño dictan el rendimiento del horno y su idoneidad para aplicaciones específicas.

Velocidad de Rotación y Ángulo de Inclinación

La velocidad de rotación influye directamente en la agresividad con la que se mezcla el material. El ángulo de inclinación del cuerpo del horno controla la velocidad a la que el material se mueve desde el extremo de carga hasta el extremo de descarga en procesos continuos o semicontinuos.

Dimensiones del Tubo y del Revestimiento

El diámetro, la longitud y el espesor del tubo del horno son factores de diseño críticos. Estas dimensiones determinan la capacidad del horno (la cantidad de material que puede procesar), así como su eficiencia térmica y durabilidad.

Sistemas de Control de Atmósfera

Para aplicaciones precisas, especialmente en entornos de laboratorio, los hornos están equipados con puertos para controlar la atmósfera interna. Esto permite la introducción de gases específicos como nitrógeno, argón o hidrógeno para crear un ambiente inerte o reactivo. También se puede usar una bomba de vacío externa para operar bajo condiciones de vacío.

Comprendiendo las Ventajas y Consideraciones

Aunque efectivo, el diseño de un horno rotatorio presenta consideraciones operativas específicas que deben gestionarse.

Simplicidad vs. Precisión

La operación básica de carga y fundición a menudo puede ser manejada por trabajadores relativamente no cualificados, lo que lo hace robusto para el procesamiento a granel. Sin embargo, lograr resultados de alta pureza o tratamientos térmicos complejos requiere un control preciso sobre la temperatura, la velocidad de rotación y la atmósfera, lo que exige sistemas más sofisticados y una supervisión experta.

Compatibilidad de Materiales

El material utilizado para el tubo del horno y el revestimiento debe ser compatible con las sustancias que se procesan. Las reacciones químicas agresivas o los materiales abrasivos pueden degradar el revestimiento refractario con el tiempo, lo que requiere mantenimiento y reemplazo.

Procesamiento por Lotes vs. Continuo

Una consideración clave es el modo de operación. El procesamiento simple por lotes implica cargar, calentar durante un tiempo determinado (por ejemplo, 4-6 horas) y vaciar. Los sistemas continuos requieren diseños más complejos para gestionar el flujo constante de material a través del tubo inclinado y giratorio.

Adaptando el Horno a su Objetivo

Seleccionar u operar un horno rotatorio de manera efectiva significa alinear sus componentes y capacidades con su objetivo específico.

- Si su enfoque principal es la fundición industrial de alto volumen: Priorice un revestimiento refractario robusto y grueso, un sistema de accionamiento potente y fiable, y un cuerpo de horno grande para maximizar la capacidad por lote.

- Si su enfoque principal es la investigación de laboratorio precisa: Enfatice los sistemas de control por computadora precisos para la temperatura y la rotación, junto con puertos integrados para la introducción de gases y capacidades de vacío.

- Si su enfoque principal es el procesamiento de materiales diversos: Busque un diseño con velocidad de rotación variable y un ángulo de inclinación ajustable para adaptarse a las diferentes características de flujo de polvos, gránulos o sólidos.

En última instancia, comprender cómo cada componente contribuye a la función del horno le permite aprovechar sus ventajas únicas para su aplicación específica.

Tabla Resumen:

| Componente | Función Principal | Consideración Clave |

|---|---|---|

| Cuerpo del Horno | Carcasa estructural principal y soporte | A menudo inclinado para el flujo de material; puede ser basculante |

| Revestimiento Refractario | Contiene calor extremo, protege la carcasa | El material debe soportar las temperaturas y productos químicos del proceso |

| Sistema de Accionamiento/Rotación | Gira el tubo del horno para mezclar | La velocidad controla la agresividad de la mezcla |

| Fuente de Calor | Proporciona energía térmica (gas/eléctrica) | El tipo influye en el rango y control de temperatura |

| Control de Atmósfera | Gestiona el ambiente de gas interno (ej., N₂, Ar) | Crítico para aplicaciones de laboratorio precisas y pureza |

¿Listo para aprovechar un horno rotatorio para las necesidades únicas de su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos rotatorios adaptados para investigación y procesamiento de materiales. Ya sea que necesite un control preciso de la temperatura, gestión de la atmósfera o un sistema robusto para diversos materiales, nuestros expertos pueden ayudarlo a seleccionar la configuración perfecta. Contacte a nuestro equipo hoy para discutir su aplicación y obtener una solución personalizada.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Cómo funciona un extractor rotatorio? Domine el procesamiento continuo de sólidos de alto volumen

- ¿Cuál es el significado de horno rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Qué es un reactor de horno rotatorio? Una guía para el procesamiento térmico industrial

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cómo impacta el control preciso de la temperatura en la sinterización de aleaciones TiAl? Domina el desarrollo de la microestructura