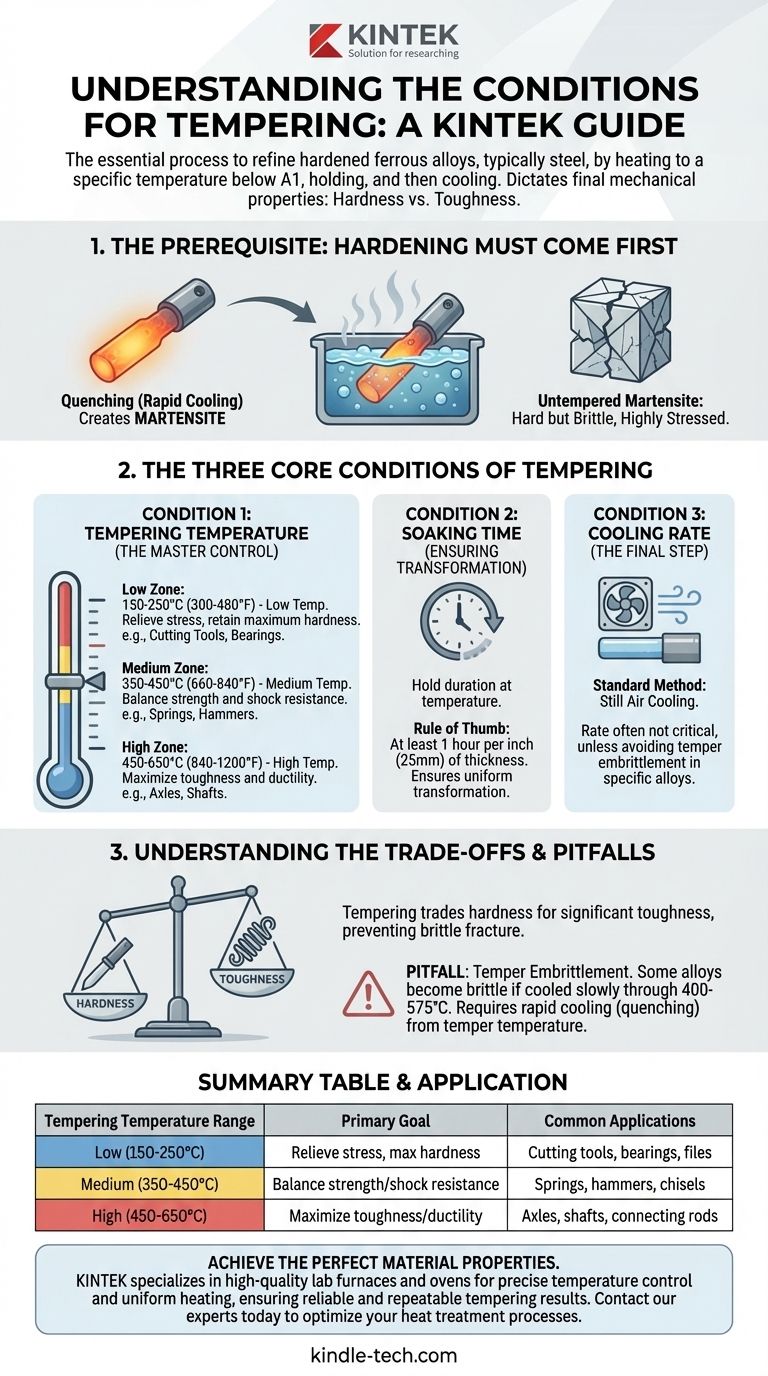

Las condiciones esenciales para el revenido son sencillas: el proceso requiere una aleación ferrosa previamente endurecida, típicamente acero, que luego se calienta a una temperatura específica por debajo de su punto crítico inferior (A1). Esta temperatura, que generalmente oscila entre 150°C y 650°C (300°F y 1200°F), se mantiene durante un período de tiempo determinado antes de que la pieza se enfríe. Estas tres variables —el estado inicial, la temperatura y el tiempo— dictan las propiedades mecánicas finales del material.

El revenido no es un proceso aislado; es el segundo paso en una secuencia que comienza con el endurecimiento. El principio fundamental es el sacrificio controlado de la dureza para obtener un aumento crucial de la tenacidad, y la temperatura de revenido es el dial principal utilizado para controlar este equilibrio.

El Prerrequisito: Por qué el endurecimiento debe ser lo primero

Antes de poder revenir una pieza de acero, esta debe colocarse en un estado inicial ideal. Este estado se logra mediante un proceso llamado temple.

El papel del temple

El temple implica calentar el acero a una temperatura alta donde su estructura cristalina cambia (austenización), luego enfriarlo muy rápidamente en un medio como agua, aceite o aire.

Este enfriamiento rápido atrapa los átomos de carbono dentro de la red cristalina del hierro del acero. Este proceso crea intencionalmente una microestructura muy dura, fuerte y altamente tensa.

Creación de la estructura de martensita

El resultado de un temple exitoso es una microestructura conocida como martensita. Aunque la martensita es extremadamente dura y resistente al desgaste, también es muy frágil y está llena de tensiones internas.

Una pieza martensítica sin revenir suele ser demasiado frágil para un uso práctico; un impacto fuerte podría hacer que se rompa como el cristal. El revenido es el post-tratamiento necesario para refinar esta estructura.

Las tres condiciones principales del revenido

Una vez que una pieza ha sido completamente endurecida, el proceso de revenido se rige por tres parámetros clave. De estos, la temperatura tiene el impacto más significativo.

Condición 1: Temperatura de revenido (El control maestro)

La temperatura a la que se recalienta la pieza endurecida es el factor más crítico en el revenido. Controla directamente el equilibrio final entre dureza y tenacidad.

-

Revenido a baja temperatura (150-250°C / 300-480°F): Este rango alivia las tensiones internas del temple con solo una reducción menor de la dureza. El objetivo principal es añadir la tenacidad suficiente para que la pieza sea utilizable, manteniendo la máxima dureza. Esto es común para herramientas de corte, limas y rodamientos.

-

Revenido a temperatura media (350-450°C / 660-840°F): En este rango, la dureza y la resistencia se reducen aún más, pero la tenacidad y la ductilidad aumentan significativamente. Esto produce un material que puede soportar golpes y cargas repetidas, lo que lo hace ideal para resortes, martillos y componentes estructurales.

-

Revenido a alta temperatura (450-650°C / 840-1200°F): Este proceso, a menudo llamado "revenido y estirado", da como resultado la menor dureza y resistencia, pero proporciona la mayor ductilidad y tenacidad. Se utiliza para componentes que deben soportar altos impactos y tensiones, como ejes, árboles y bielas.

Condición 2: Tiempo de remojo (Asegurando la transformación)

El tiempo de remojo se refiere a la duración en que la pieza se mantiene a la temperatura de revenido objetivo. Esto permite que el calor penetre completamente en la pieza y le da tiempo a la microestructura para transformarse uniformemente.

Una regla general común es mantener la pieza a temperatura durante al menos una hora por cada pulgada (25 mm) de espesor de sección transversal. Un tiempo insuficiente puede resultar en una transformación incompleta y propiedades inconsistentes.

Condición 3: Velocidad de enfriamiento (El paso final)

Para la mayoría de los aceros al carbono y de baja aleación, la velocidad de enfriamiento después del revenido no es crítica. El enfriamiento en aire quieto es el método estándar y más seguro.

La estructura interna ya está establecida por la temperatura y el tiempo, por lo que un enfriamiento rápido es innecesario y podría introducir nuevas tensiones.

Comprendiendo las compensaciones y los inconvenientes

El revenido es fundamentalmente un acto de compromiso. Se intercambia una propiedad deseable (dureza) para obtener otra (tenacidad). Comprender este equilibrio es clave para producir una pieza exitosa.

El problema de la martensita sin revenir

Como se mencionó, la martensita fresca del temple es dura pero frágil. Las tensiones internas son tan altas que algunos aceros con alto contenido de carbono pueden agrietarse espontáneamente después del temple si no se revenen rápidamente.

Cómo el revenido equilibra la ecuación

Calentar la martensita permite que los átomos de carbono atrapados se difundan y formen pequeñas partículas de carburo bien distribuidas dentro de la matriz de hierro. Este proceso alivia la tensión interna y permite que la estructura se "relaje", lo que aumenta drásticamente su capacidad para absorber energía y resistir la fractura.

El inconveniente de la fragilidad al revenido

Ciertos aceros aleados pueden volverse frágiles si se enfrían demasiado lentamente después del revenido o si se revenen dentro de un rango de temperatura específico (aproximadamente 400-575°C o 750-1070°F).

Este fenómeno, conocido como fragilidad al revenido, es una consideración crítica para aleaciones específicas. En estos casos, puede ser necesario templar la pieza en agua o aceite desde la temperatura de revenido para evitar esta zona frágil.

Adaptar las condiciones a su objetivo

Las condiciones correctas de revenido dependen completamente de la aplicación prevista del componente final.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste (por ejemplo, herramientas de corte, hojas de afeitar): Utilice un revenido a baja temperatura para aliviar la tensión mientras conserva la mayor parte de la dureza original templada posible.

- Si su enfoque principal es un equilibrio entre resistencia y resistencia a los golpes (por ejemplo, resortes, cinceles, cabezas de martillo): Utilice un revenido a temperatura media para obtener una tenacidad significativa sin sacrificar demasiada resistencia.

- Si su enfoque principal es la máxima tenacidad y ductilidad (por ejemplo, ejes, pernos, acero estructural): Utilice un revenido a alta temperatura para crear un componente que pueda deformarse y absorber una energía significativa antes de fracturarse.

Al dominar estas condiciones, obtiene un control preciso sobre el rendimiento final del acero.

Tabla resumen:

| Rango de temperatura de revenido | Objetivo principal | Aplicaciones comunes |

|---|---|---|

| Baja (150-250°C / 300-480°F) | Aliviar la tensión, mantener la máxima dureza | Herramientas de corte, rodamientos, limas |

| Media (350-450°C / 660-840°F) | Equilibrar resistencia y resistencia a los golpes | Resortes, martillos, cinceles |

| Alta (450-650°C / 840-1200°F) | Maximizar la tenacidad y la ductilidad | Ejes, árboles, bielas |

Logre las propiedades de material perfectas para su laboratorio o taller.

Dominar las condiciones precisas para el revenido es fundamental para desarrollar componentes con la dureza, resistencia y tenacidad exactas que necesita. Ya sea que esté trabajando en herramientas de alto desgaste o en piezas estructurales resistentes a los impactos, el equipo de tratamiento térmico adecuado es esencial.

KINTEK se especializa en hornos y estufas de laboratorio de alta calidad diseñados para un control preciso de la temperatura y un calentamiento uniforme, asegurando resultados de revenido confiables y repetibles para sus necesidades de I+D o producción.

Contacte a nuestros expertos hoy para discutir cómo nuestro equipo puede ayudarlo a optimizar sus procesos de tratamiento térmico y lograr un rendimiento superior del material.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores