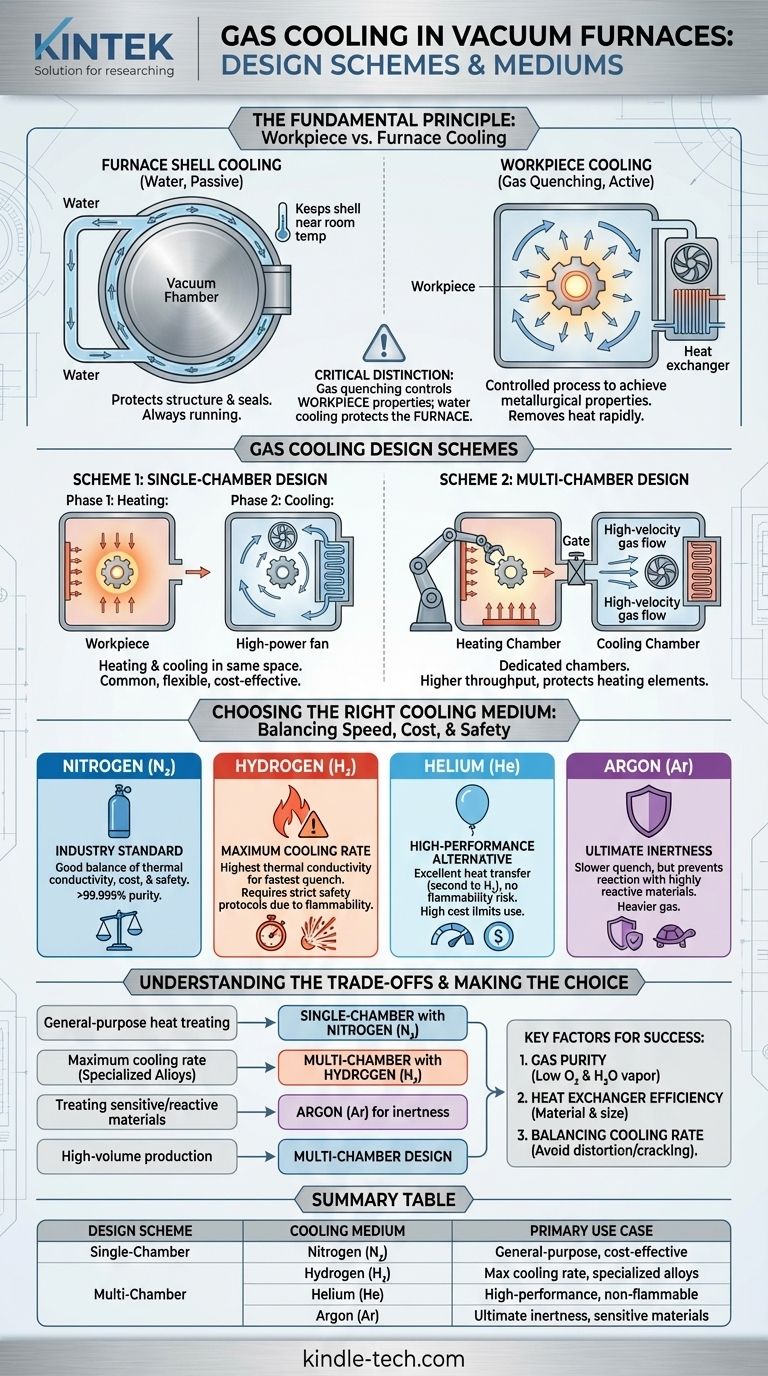

En esencia, el enfriamiento por gas en un horno de vacío utiliza dos esquemas de diseño principales y un grupo selecto de gases. Los diseños realizan el calentamiento y el enfriamiento en la misma cámara o en cámaras separadas y dedicadas. El medio de enfriamiento más común es el nitrógeno de alta pureza, aunque el hidrógeno, el helio y el argón se utilizan para aplicaciones específicas que exigen diferentes velocidades o niveles de inercia de enfriamiento.

La distinción fundamental que hay que entender es que el enfriamiento por gas (o "temple por gas") es un proceso activo para controlar las propiedades de la pieza de trabajo, mientras que un sistema de enfriamiento por agua separado siempre está funcionando para proteger la estructura del horno en sí.

El Principio Fundamental: Enfriamiento de la Pieza de Trabajo vs. Enfriamiento del Horno

Para operar correctamente un horno de vacío, es esencial diferenciar entre los dos sistemas de enfriamiento en juego. Sirven propósitos completamente diferentes.

Enfriamiento de la Carcasa del Horno (La "Pared Fría")

Un horno de vacío se construye con una construcción de "pared fría". Típicamente es una carcasa de doble piel donde circula continuamente agua de enfriamiento.

El único trabajo de este sistema es proteger el horno. Mantiene la carcasa exterior cerca de la temperatura ambiente, evita que los componentes estructurales se deformen por el calor y asegura que los sellos de vacío permanezcan intactos y efectivos.

Enfriamiento de la Pieza de Trabajo (Temple por Gas)

El temple por gas es un paso controlado y activo en el proceso de tratamiento térmico. Después de calentar la pieza de trabajo en vacío, se introduce un gas de alta pureza y se circula rápidamente.

Este proceso elimina el calor de la pieza de trabajo a una velocidad específica y controlada para lograr las propiedades metalúrgicas deseadas, como la dureza. Esto está completamente separado de la propia camisa de enfriamiento por agua del horno.

Esquemas de Diseño de Enfriamiento por Gas

La disposición física del horno dicta cómo se realiza el proceso de temple por gas.

Esquema 1: Diseño de Cámara Única

En esta configuración común, tanto el ciclo de calentamiento como el de enfriamiento ocurren en el mismo espacio.

Después de la fase de calentamiento, los elementos calefactores se apagan y el gas de temple se fuerza a entrar en la cámara. Un ventilador de alta potencia hace circular el gas a través de la carga caliente y luego sobre un intercambiador de calor interno para eliminar el calor.

Esquema 2: Diseño de Múltiples Cámaras

En un horno de múltiples cámaras, la pieza de trabajo se traslada físicamente de la cámara de calentamiento a una cámara de enfriamiento separada y dedicada.

Este diseño aísla los delicados elementos calefactores del flujo de gas turbulento y de alta velocidad del temple. También permite un mayor rendimiento de producción, ya que una carga puede enfriarse mientras se calienta la siguiente.

Elección del Medio de Enfriamiento Adecuado

La elección del gas se determina por la velocidad de enfriamiento requerida, la compatibilidad del material, el costo y las consideraciones de seguridad.

Nitrógeno (N₂): El Estándar de la Industria

El nitrógeno de alta pureza (típicamente >99.999%) es el gas de temple más utilizado. Ofrece un buen equilibrio de conductividad térmica, rentabilidad y seguridad, ya que es relativamente inerte.

Hidrógeno (H₂): Para la Máxima Velocidad de Enfriamiento

El hidrógeno tiene una conductividad térmica excepcionalmente alta, lo que lo convierte en el gas más eficaz para lograr las velocidades de enfriamiento más rápidas posibles. Sin embargo, su inflamabilidad requiere extensos sistemas de seguridad y una construcción de horno especializada.

Helio (He): La Alternativa de Alto Rendimiento

El helio ofrece excelentes propiedades de transferencia de calor, solo superado por el hidrógeno, sin los riesgos de seguridad asociados. Sin embargo, su alto costo limita su uso a aplicaciones muy específicas y críticas.

Argón (Ar): Para la Máxima Inercia

El argón es más pesado y tiene una menor conductividad térmica que el nitrógeno, lo que resulta en un temple más lento. Se elige cuando se tratan materiales altamente reactivos que podrían tener una ligera reacción incluso con nitrógeno de alta pureza.

Comprender las Compensaciones

El temple por gas eficaz no se trata solo de velocidad; se trata de control y precisión. Varios factores deben equilibrarse para lograr el resultado deseado sin dañar la pieza.

El Imperativo de la Pureza del Gas

Para mantener el acabado superficial brillante y limpio esperado del tratamiento térmico en vacío, el gas de temple debe ser extremadamente puro.

Las impurezas como el oxígeno (objetivo < 2 ppm) y el vapor de agua (objetivo < 5-10 ppm) pueden causar oxidación superficial durante la fase de enfriamiento, frustrando un beneficio principal del uso de un horno de vacío.

El Papel del Intercambiador de Calor

La eficiencia del proceso de enfriamiento depende en gran medida del intercambiador de calor. Su tamaño y material —a menudo acero, acero inoxidable o cobre para una máxima transferencia térmica— son factores críticos que determinan la rapidez con la que se puede eliminar el calor del gas circulante.

Equilibrio entre Velocidad de Enfriamiento y Distorsión

Si bien a menudo se desea un temple rápido para obtener dureza, enfriar una pieza demasiado rápido puede inducir estrés térmico. Esto puede provocar distorsión o incluso grietas, especialmente en componentes con geometrías complejas o secciones transversales variables. La velocidad de enfriamiento debe coincidir cuidadosamente con el material y el diseño de la pieza.

Tomar la Decisión Correcta para su Objetivo

La selección de un esquema y medio de enfriamiento debe basarse directamente en los requisitos de su proceso y sus objetivos principales.

- Si su principal enfoque es el tratamiento térmico de propósito general: Un horno de cámara única que utiliza nitrógeno de alta pureza es la solución más común, flexible y rentable.

- Si su principal enfoque es la máxima velocidad de enfriamiento para aleaciones especializadas: El hidrógeno es el medio superior, pero exige un horno diseñado con rigurosos protocolos de seguridad.

- Si su principal enfoque es el tratamiento de materiales altamente sensibles o reactivos: El argón proporciona el entorno más inerte, aceptando una velocidad de enfriamiento más lenta como compensación.

- Si su principal enfoque es la producción de alto volumen: Un diseño de múltiples cámaras ofrece el mejor rendimiento al separar las etapas de calentamiento y enfriamiento.

Al comprender estos componentes y principios fundamentales, puede asegurarse de que las capacidades de enfriamiento por gas del horno se alineen perfectamente con las necesidades metalúrgicas específicas de su material.

Tabla Resumen:

| Esquema de Diseño | Medio de Enfriamiento | Caso de Uso Principal |

|---|---|---|

| Cámara Única | Nitrógeno (N₂) | Tratamiento térmico de propósito general, rentable |

| Múltiples Cámaras | Hidrógeno (H₂) | Máxima velocidad de enfriamiento para aleaciones especializadas |

| - | Helio (He) | Enfriamiento de alto rendimiento sin riesgo de inflamabilidad |

| - | Argón (Ar) | Máxima inercia para materiales sensibles/reactivos |

¿Listo para seleccionar el sistema de enfriamiento por gas ideal para el horno de vacío de su laboratorio? La combinación correcta de diseño y medio de temple es fundamental para lograr propiedades metalúrgicas precisas y maximizar el rendimiento. KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades del laboratorio. Nuestros expertos pueden ayudarle a elegir una configuración de horno que garantice velocidades de enfriamiento óptimas, integridad del material y eficiencia del proceso. ¡Contáctenos hoy para discutir su aplicación específica y obtener una solución a medida!

Guía Visual

Productos relacionados

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Por qué se requiere un horno tubular de vacío de alta precisión para preparar catalizadores de metales nobles? Desbloquear la sensibilidad del sensor

- ¿Cuáles son las ventajas de utilizar un horno de tubo de vacío para los compuestos de SiCw/2024Al? Garantice resultados puros y de alta resistencia.

- ¿Qué condiciones ambientales proporciona un horno de tubo de vacío para el sinterizado de cobre? Garantice resultados de alta pureza

- ¿Cuál es el propósito principal de usar tubos de cuarzo sellados al vacío? Asegurar la síntesis de materiales de batería de alta pureza

- ¿Cómo afecta el entorno de vacío al sinterizado de los compuestos de diamante-cobre? Protección contra daños térmicos