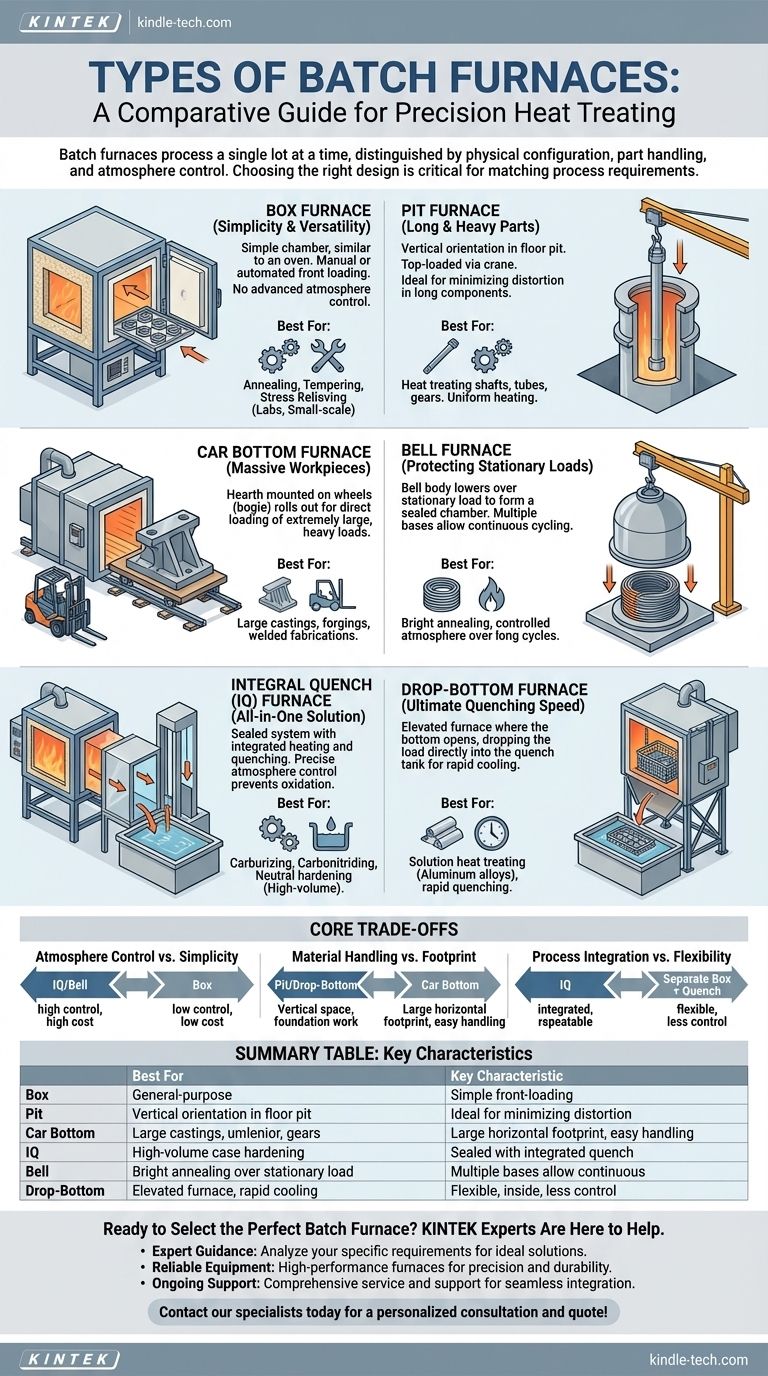

En esencia, un horno por lotes procesa un solo lote, o "partida", de material a la vez, a diferencia de los hornos continuos que procesan un flujo constante. Los tipos principales se definen por su configuración física, la forma en que se cargan y descargan las piezas y su capacidad para controlar la atmósfera interna. Los ejemplos clave incluyen el sencillo Horno de Caja, el Horno de Pozo vertical, el Horno de Solera Móvil para trabajos pesados y el Horno de Temple Integral altamente integrado.

La distinción más crítica entre los tipos de hornos por lotes no es su método de calentamiento, sino cómo su diseño facilita la manipulación de las piezas, el control de la atmósfera y el temple. Elegir el horno adecuado significa adaptar su arquitectura específica a los requisitos de su proceso, la geometría de la pieza y el volumen de producción.

Diseños Fundamentales: Hornos de Caja y de Pozo

Estos hornos representan las configuraciones más sencillas y comunes, formando la base de muchas operaciones de tratamiento térmico.

El Horno de Caja: Sencillez y Versatilidad

Un horno de caja es el diseño más sencillo, funcionalmente similar a un horno convencional. Consta de una cámara aislada con una única puerta en la parte delantera para la carga y descarga manual o automatizada.

Su diseño simple los hace muy versátiles para una amplia gama de procesos como el recocido, el revenido y la liberación de tensiones, donde el control complejo de la atmósfera o el temple rápido no son el requisito principal. Son comunes en laboratorios, salas de herramientas y entornos de producción a pequeña escala.

El Horno de Pozo: Manipulación de Piezas Largas y Pesadas

Un horno de pozo es una cámara cilíndrica instalada verticalmente en un pozo en el suelo de la instalación. Las piezas se cargan desde arriba utilizando una grúa puente, lo que lo hace ideal para cargas largas, pesadas o densas que son difíciles de manipular de otra manera.

Esta orientación vertical es excelente para tratar componentes largos como ejes, tubos y engranajes, ya que minimiza la distorsión y garantiza un calentamiento más uniforme. Muchos hornos de pozo utilizan un contenedor interno sellado, conocido como retorta, para proporcionar un control preciso de la atmósfera para procesos como la nitruración o la cementación.

Hornos para Cargas Grandes y Especializadas

Cuando se trata de piezas de trabajo excepcionalmente grandes o se requieren condiciones atmosféricas específicas para cargas estacionarias, son necesarios diseños más especializados.

El Horno de Solera Móvil: Para Piezas de Trabajo Masivas

También conocido como horno de solera tipo vagón, este diseño presenta una solera montada sobre ruedas que puede salir rodando de la cámara del horno sobre un riel. Este "vagón" permite la carga directa de piezas extremadamente grandes, pesadas o de forma incómoda (como grandes fundiciones, forjas o fabricaciones soldadas) con una grúa o carretilla elevadora.

Una vez cargado, el vagón se vuelve a introducir en la cámara aislada para el ciclo de calentamiento. Este diseño desacopla el proceso de carga del horno, mejorando la seguridad y la eficiencia para cargas masivas.

El Horno de Campana: Protección de Cargas Estacionarias

En un horno de campana, la carga de trabajo se apila sobre una base estacionaria. Luego, el cuerpo del horno, con forma de campana, se baja sobre la carga para formar una cámara sellada. Se pueden utilizar varias bases con una sola campana, lo que permite calentar una carga mientras otra se enfría y una tercera se está preparando.

Este diseño es excelente para procesos que requieren una atmósfera estrictamente controlada durante un ciclo largo, como el recocido brillante de bobinas de acero o alambre de cobre. El sello en la base contiene eficazmente la atmósfera del proceso.

Atmósfera y Temple de Alto Rendimiento

Para procesos térmicos avanzados que exigen un control preciso tanto de la química superficial como de las velocidades de enfriamiento, los sistemas de horno integrados son el estándar.

El Horno de Temple Integral (IQ): La Solución Todo en Uno

El horno de temple integral (IQ), también llamado horno de temple sellado, es un pilar de la industria comercial de tratamiento térmico. Consta de una cámara calentada conectada a un vestíbulo sellado que alberga un elevador y un tanque de temple integrado (normalmente de aceite).

Todo el proceso —calentamiento, mantenimiento y temple— se realiza dentro de una atmósfera sellada y controlada. Esto evita la oxidación y permite modificaciones precisas de la química superficial, lo que lo convierte en el estándar para procesos como la cementación, la carbonitruración y el endurecimiento neutro, donde se requiere tanto una superficie dura como un núcleo dúctil.

El Horno de Fondo Abatible: Para la Máxima Velocidad de Temple

Un horno de fondo abatible es una solución de alto rendimiento diseñada para el temple más rápido posible. El horno está elevado y las piezas se colocan en una cesta o en una rejilla en su interior. Al final del ciclo de calentamiento, se abre todo el fondo del horno, dejando caer la carga directamente en un tanque de temple situado debajo.

Este retraso extremadamente corto entre el calentamiento y el temple (a menudo de solo unos segundos) es fundamental para el tratamiento térmico de solución de aleaciones de aluminio y otros materiales de endurecimiento por precipitación, donde un temple rápido es necesario para fijar las propiedades metalúrgicas deseadas.

Comprensión de las Compensaciones Centrales

La selección de un horno implica equilibrar la capacidad, el coste y la complejidad operativa. Ningún diseño es universalmente superior.

Control de Atmósfera vs. Sencillez

Un horno de caja simple calentado con aire es económico y fácil de operar, pero no ofrece protección contra la oxidación. Un horno de temple integral o de campana proporciona un control preciso de la atmósfera para obtener resultados metalúrgicos superiores, pero conlleva un mayor coste de capital, una operación más compleja y la necesidad de sistemas generadores de gas.

Manipulación de Materiales vs. Huella Física

Los hornos de pozo y de fondo abatible aprovechan el espacio vertical, lo que los hace eficientes para ciertas geometrías de piezas, pero requieren una obra de cimentación considerable y altura libre superior. Los hornos de solera móvil exigen una gran huella horizontal para albergar el sistema de rieles, pero facilitan la manipulación de piezas masivas.

Integración del Proceso vs. Flexibilidad

Un horno IQ integra el calentamiento y el temple, garantizando la repetibilidad del proceso y un alto rendimiento para familias de piezas específicas. Una configuración con un horno de caja separado y un tanque de temple abierto es más flexible para trabajos únicos, pero sacrifica el control del proceso, la consistencia y la seguridad del operario.

Selección del Horno Adecuado para su Proceso

Su decisión debe estar impulsada por el resultado metalúrgico que necesita lograr y la naturaleza física de sus piezas.

- Si su enfoque principal es el tratamiento térmico de uso general o el trabajo de laboratorio: Un horno de caja ofrece la mejor combinación de versatilidad y bajo coste inicial.

- Si su enfoque principal es el endurecimiento superficial de gran volumen con oxidación mínima: Un horno de temple integral (IQ) es el estándar de la industria por su control de proceso y eficiencia.

- Si su enfoque principal es procesar fabricaciones extremadamente grandes o pesadas: Un horno de solera móvil es la única solución práctica para una manipulación segura y eficaz del material.

- Si su enfoque principal es el tratamiento térmico de piezas largas y cilíndricas como ejes: Un horno de pozo minimiza la distorsión y proporciona una excelente uniformidad de temperatura.

- Si su enfoque principal es el tratamiento térmico de solución de aluminio con un temple rápido obligatorio: Un horno de fondo abatible proporciona la velocidad de temple necesaria para lograr propiedades mecánicas críticas.

En última instancia, el horno por lotes adecuado es una extensión de su proceso de fabricación, elegido para ofrecer un resultado específico y repetible.

Tabla Resumen:

| Tipo de Horno | Ideal para | Característica Clave |

|---|---|---|

| Horno de Caja | Tratamiento térmico de uso general, laboratorios | Sencillo, versátil, carga frontal |

| Horno de Pozo | Piezas largas/pesadas (ejes, tubos) | Vertical, carga superior, minimiza la distorsión |

| Horno de Solera Móvil | Piezas de trabajo masivas y pesadas | La solera se desliza para facilitar la carga |

| Temple Integral (IQ) | Endurecimiento superficial de gran volumen | Cámara sellada con tanque de temple integrado |

| Horno de Campana | Recocido brillante, atmósfera controlada | La campana baja sobre la carga estacionaria |

| Horno de Fondo Abatible | Temple rápido (p. ej., aluminio) | La carga cae directamente al tanque de temple |

¿Listo para Seleccionar el Horno por Lotes Perfecto?

Elegir el horno adecuado es fundamental para lograr resultados consistentes y de alta calidad en su proceso de tratamiento térmico. Los expertos de KINTEK están aquí para ayudarle a explorar las opciones.

Ofrecemos:

- Orientación Experta: Nuestro equipo analizará sus requisitos específicos —incluida la geometría de la pieza, el volumen de producción y los resultados metalúrgicos deseados— para recomendar la solución de horno por lotes ideal.

- Equipos Fiables: KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluida una gama de hornos por lotes diseñados para la precisión, la durabilidad y la eficiencia.

- Soporte Continuo: Garantizamos que su horno se integre perfectamente en su operación, respaldado por un servicio y soporte completos.

No deje los resultados de su tratamiento térmico al azar. Permita que KINTEK, su socio en excelencia de laboratorio, le ayude a realizar la inversión correcta.

¡Contacte con nuestros especialistas hoy mismo para una consulta y presupuesto personalizados!

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad