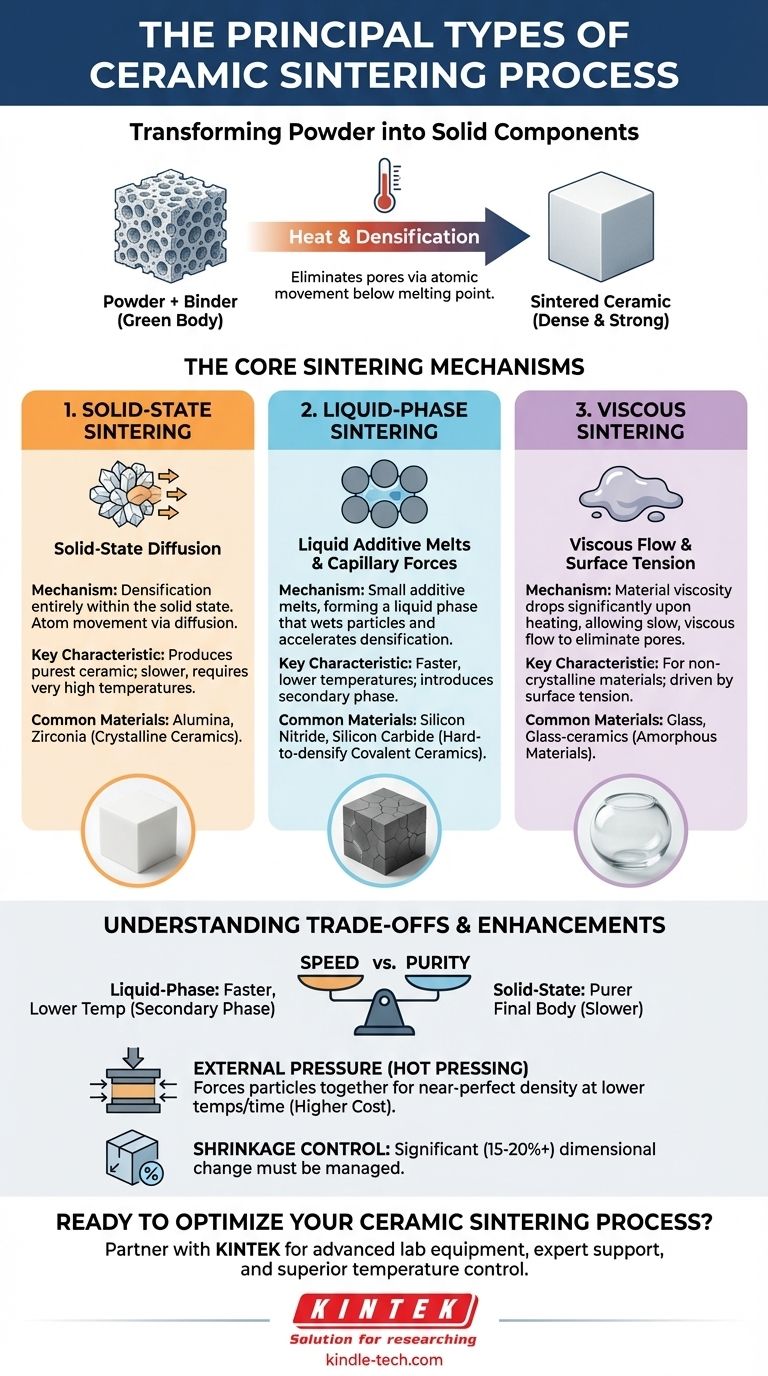

Los principales tipos de sinterización cerámica son la Sinterización en Estado Sólido, la Sinterización en Fase Líquida y la Sinterización Viscosa. Cada método utiliza un mecanismo físico diferente para fusionar el polvo cerámico en un objeto denso y sólido. La elección del proceso no es arbitraria; está dictada por las propiedades intrínsecas del propio material cerámico y la densidad deseada del componente final.

El desafío central en la sinterización es lograr que las partículas sólidas se fusionen. Los diversos métodos de sinterización son simplemente diferentes estrategias para fomentar que los átomos se muevan y eliminen los espacios vacíos entre esas partículas, dependiendo la elección de la estrategia enteramente de la química y el comportamiento de fusión del material.

El propósito de la sinterización: del polvo al sólido

Antes de que pueda comenzar la sinterización, se debe formar un componente. Esto se hace típicamente mezclando polvo cerámico con un aglutinante y prensándolo en un molde.

La pieza frágil resultante se denomina "cuerpo en verde". Tiene la forma correcta, pero es muy porosa y carece de resistencia mecánica. El objetivo fundamental de la sinterización es calentar este cuerpo en verde a una temperatura alta —por debajo de su punto de fusión— para eliminar estos poros y crear una cerámica densa y fuerte.

Cómo funciona la sinterización

Durante el calentamiento, los átomos se mueven desde los puntos de contacto de las partículas de polvo para llenar los huecos, o poros, entre ellas. Este proceso, impulsado por la reducción de la energía superficial, hace que las partículas se fusionen y que todo el componente se contraiga y se densifique.

El mecanismo específico por el cual se mueven los átomos define el tipo de proceso de sinterización.

Los mecanismos centrales de sinterización

Los tres mecanismos primarios corresponden a los tres tipos principales de sinterización. Cada uno es adecuado para una clase diferente de material cerámico.

Sinterización en estado sólido

La Sinterización en Estado Sólido es un proceso donde la densificación ocurre completamente mientras el material permanece sólido. El movimiento de los átomos se logra a través de la difusión en estado sólido.

Este método es el enfoque "convencional" utilizado para muchas cerámicas cristalinas comunes, como la alúmina y la circonia. Debido a que se basa únicamente en la difusión dentro de un sólido, puede ser un proceso más lento que requiere temperaturas muy altas.

Sinterización en fase líquida

La Sinterización en Fase Líquida se utiliza para materiales que son muy difíciles de densificar solo mediante difusión en estado sólido. Esto incluye cerámicas de alto rendimiento como el nitruro de silicio y el carburo de silicio.

En este proceso, pequeñas cantidades de un aditivo se mezclan con el polvo cerámico. A la temperatura de sinterización, este aditivo se funde y forma una fase líquida que moja las partículas cerámicas sólidas. Este líquido acelera drásticamente la densificación a través de fuerzas capilares, que unen las partículas sólidas y proporcionan una vía rápida para el transporte de material.

Sinterización viscosa

La Sinterización Viscosa se aplica específicamente a materiales amorfos, o no cristalinos, como el vidrio.

En lugar de que las partículas distintas se fusionen, el material se calienta y su viscosidad disminuye significativamente. Se comporta como un líquido muy espeso, y los poros se eliminan mediante un flujo viscoso lento bajo la fuerza de la tensión superficial.

Comprendiendo las compensaciones

Elegir un proceso de sinterización implica equilibrar la velocidad, la pureza y las propiedades finales del componente.

Velocidad vs. Pureza

La sinterización en fase líquida es significativamente más rápida y se puede realizar a temperaturas más bajas que la sinterización en estado sólido.

Sin embargo, introduce un aditivo que se convierte en una parte permanente de la microestructura final. Aunque a menudo es beneficiosa, esta fase secundaria a veces puede comprometer el rendimiento del material a temperaturas extremas o en ambientes corrosivos. La sinterización en estado sólido produce un cuerpo final más puro.

El papel de la presión externa

Para aplicaciones que exigen una densidad casi perfecta, se puede aplicar presión externa durante el calentamiento. Esta técnica se conoce como prensado en caliente.

El prensado en caliente fuerza físicamente las partículas a unirse, ayudando a la densificación y permitiendo temperaturas de sinterización más bajas o tiempos más cortos. Es una modificación que se puede aplicar a procesos en estado sólido o en fase líquida, pero añade un costo y una complejidad significativos.

Contracción y control dimensional

Todos los procesos de sinterización provocan que el componente se contraiga a medida que se eliminan los poros. Esta contracción puede ser significativa, a menudo del 15-20% o más.

Este cambio dimensional debe predecirse y controlarse con precisión. Factores como temperaturas de sinterización más altas o la presencia de una fase líquida pueden afectar la cantidad final de contracción y deben gestionarse cuidadosamente para producir piezas con dimensiones precisas.

Tomando la decisión correcta para su material

Su elección está determinada casi en su totalidad por el material que necesita densificar. El objetivo es seleccionar el proceso cuyo mecanismo sea compatible con las propiedades fundamentales de su material.

- Si su enfoque principal es un óxido cristalino puro (por ejemplo, alúmina, circonia): La sinterización en estado sólido es el enfoque estándar y más efectivo.

- Si su enfoque principal es una cerámica covalente difícil de densificar (por ejemplo, carburo de silicio, nitruro de silicio): La sinterización en fase líquida casi siempre es necesaria para lograr una alta densidad de manera eficiente.

- Si su enfoque principal es un material amorfo (por ejemplo, vidrio o vitrocerámicas): La densificación se regirá por los principios de la sinterización viscosa.

Comprender estos mecanismos centrales es clave para diseñar y fabricar con éxito componentes cerámicos de alto rendimiento.

Tabla resumen:

| Tipo de Sinterización | Mecanismo Clave | Materiales Comunes | Característica Clave |

|---|---|---|---|

| Sinterización en Estado Sólido | Difusión en estado sólido | Alúmina, Circonia | Produce cerámica pura; más lenta, altas temperaturas |

| Sinterización en Fase Líquida | La fase líquida acelera la densificación | Nitruro de Silicio, Carburo de Silicio | Más rápida; introduce fase secundaria |

| Sinterización Viscosa | Flujo viscoso de material amorfo | Vidrio, Vitrocerámicas | Para materiales no cristalinos; impulsada por la tensión superficial |

¿Listo para optimizar su proceso de sinterización cerámica?

Elegir el método de sinterización adecuado es fundamental para lograr la densidad, pureza y rendimiento que su aplicación exige. Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para un procesamiento térmico preciso, desde la investigación y el desarrollo hasta la producción a gran escala.

Asóciese con KINTEK para:

- Seleccionar la tecnología de horno ideal para su material cerámico específico y proceso de sinterización.

- Lograr un control de temperatura y uniformidad superiores para resultados consistentes y de alta calidad.

- Acceder a soporte técnico experto para solucionar problemas y optimizar sus parámetros de sinterización.

No permita que las complejidades de la sinterización ralenticen su innovación. Contacte hoy mismo a nuestros especialistas en procesamiento térmico para discutir las necesidades de su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades del SiC? Desbloquee el rendimiento a alta temperatura y alta frecuencia

- ¿Cómo se fabrica la cerámica de alúmina? Una guía sobre los métodos de fabricación y las propiedades del material

- ¿Cuál es el propósito de usar un mortero de alúmina en la síntesis de cristales de AlN? Lograr una mezcla a escala molecular

- ¿Cuáles son las ventajas de la sinterización por microondas? Más rápida, más eficiente y propiedades de material superiores

- ¿Cuáles son las ventajas del proceso de seleccionar una placa de alúmina para la síntesis de nanofilms de CuO? Lograr una pureza superior

- ¿Cómo se llaman las cerámicas que pueden soportar altas temperaturas? Descubra las cerámicas refractarias para calor extremo

- ¿Cuánto dura la fibra cerámica? Maximice la vida útil de meses a décadas

- ¿Qué cerámicas se sinterizan? El proceso esencial para crear cerámicas fuertes y duraderas