En esencia, los recubrimientos por deposición se clasifican ampliamente por su composición material, principalmente como capas metálicas, cerámicas y orgánicas. Estos materiales funcionales se aplican como películas delgadas en un entorno de vacío para mejorar fundamentalmente las propiedades superficiales de un sustrato, como la dureza, la resistencia al desgaste, la protección contra la corrosión y el rendimiento térmico.

La elección de un recubrimiento por deposición no se trata de encontrar un único material "mejor". Se trata de hacer coincidir las propiedades únicas de un recubrimiento específico, como la dureza excepcional de las cerámicas o la conductividad de los metales, con las demandas de rendimiento precisas de su aplicación.

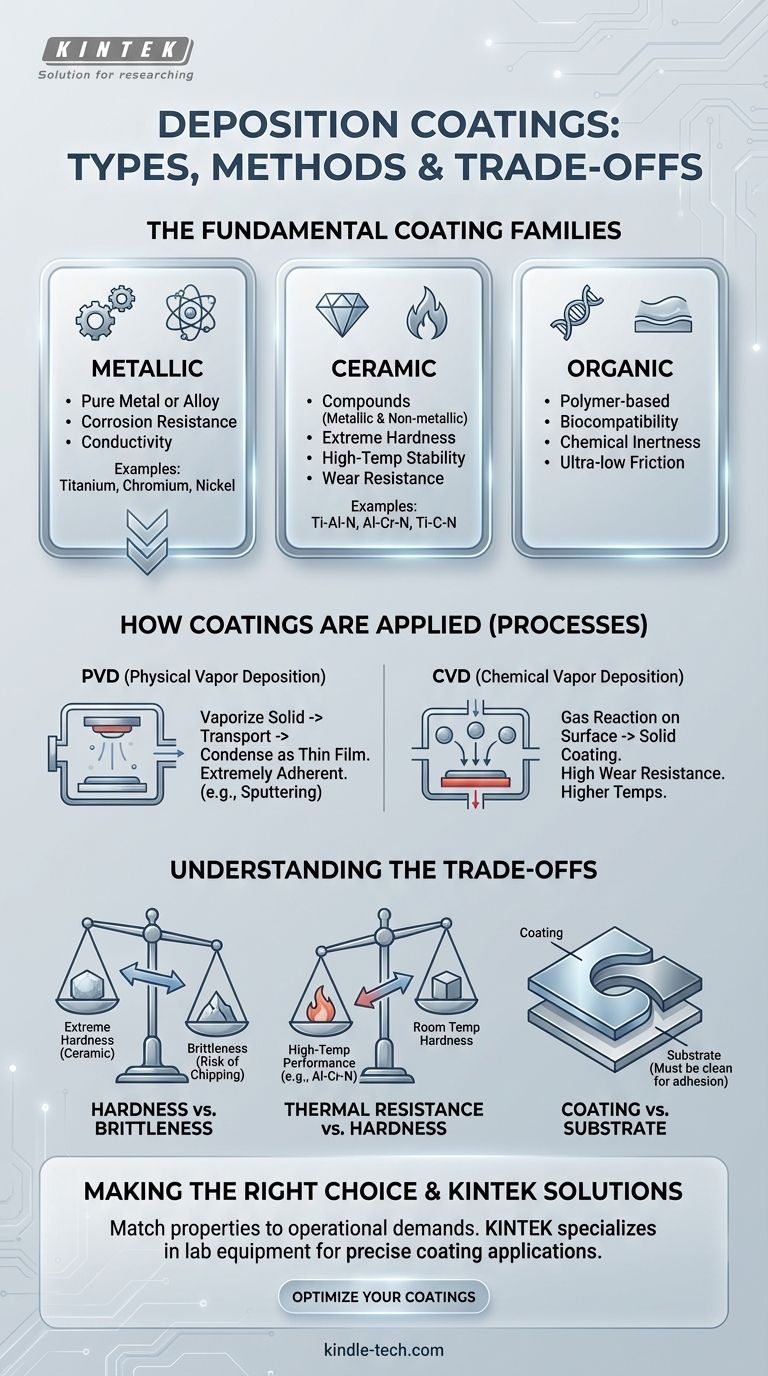

Las Familias Fundamentales de Recubrimientos

Para comprender los recubrimientos por deposición, primero debemos clasificarlos por su material central. Cada familia ofrece un perfil distinto de fortalezas adaptadas a diferentes desafíos operativos.

Recubrimientos Metálicos

Los recubrimientos metálicos consisten en una capa delgada de un metal puro o una aleación. Ejemplos comunes incluyen titanio, cromo, níquel, cobre y cadmio.

Estos a menudo se seleccionan por sus propiedades metálicas inherentes. Pueden proporcionar una excelente resistencia a la corrosión, mejorar la conductividad superficial o servir como una barrera protectora dúctil.

Recubrimientos Cerámicos

Los recubrimientos cerámicos son compuestos de elementos metálicos y no metálicos. Son conocidos por su dureza excepcional, estabilidad a altas temperaturas y resistencia al desgaste y la corrosión.

Ejemplos destacados incluyen el Nitruro de Titanio y Aluminio (Ti-Al-N), que aumenta significativamente la dureza y la resistencia al desgaste al tiempo que reduce la fricción. El Nitruro de Aluminio y Cromo (Al-Cr-N) es valorado por su resistencia térmica superior, lo que lo hace ideal para herramientas de corte de alta velocidad.

Otras cerámicas especializadas como el Carbonitruro de Titanio (Ti-C-N) ofrecen una solución sólida única de Carburo de Titanio (TiC) y Nitruro de Titanio (TiN), proporcionando una potente combinación de dureza y tenacidad.

Recubrimientos Orgánicos

Aunque menos comunes en aplicaciones industriales de alto desgaste, los recubrimientos orgánicos también se aplican mediante procesos de deposición. Estas películas basadas en polímeros pueden diseñarse para propiedades especializadas como la biocompatibilidad, la inercia química o la creación de superficies de ultrabaja fricción.

Cómo se Aplican los Recubrimientos: Una Nota sobre el Proceso

Es fundamental distinguir el material del recubrimiento del método de aplicación. Las referencias mencionan la pulverización catódica (sputtering), que es un método, no un tipo de recubrimiento. El método pertenece a una familia más grande de procesos llamada Deposición Física de Vapor.

Deposición Física de Vapor (PVD)

PVD abarca un conjunto de técnicas de deposición al vacío donde un material se transforma en vapor, se transporta a través de una cámara de vacío y se condensa sobre un sustrato como una película delgada.

Métodos como la pulverización catódica (incluyendo DC, RF y pulverización catódica por magnetrón) entran en esta categoría. En PVD, el material de recubrimiento comienza en forma sólida antes de ser vaporizado, lo que resulta en una película extremadamente adherente y de alta pureza.

Deposición Química de Vapor (CVD)

CVD es el otro método principal de deposición. En este proceso, el sustrato se expone a gases precursores volátiles dentro de una cámara de reacción. Estos gases se descomponen o reaccionan en la superficie del sustrato, formando el recubrimiento sólido deseado. CVD se utiliza a menudo para recubrimientos gruesos y altamente resistentes al desgaste, pero generalmente requiere temperaturas más altas que PVD.

Comprendiendo las Ventajas y Desventajas

La selección de un recubrimiento requiere equilibrar propiedades contrapuestas. Ninguna solución única es perfecta para cada escenario, y comprender las ventajas y desventajas es clave para tomar una decisión informada.

Dureza vs. Fragilidad

Los recubrimientos cerámicos extremadamente duros, si bien son excelentes para resistir el desgaste abrasivo, a veces pueden ser más frágiles que sus contrapartes metálicas. La elección a menudo implica encontrar un equilibrio entre un recubrimiento que no se desgaste y uno que no se astille o fracture bajo impacto.

Resistencia Térmica vs. Dureza

Las propiedades de un recubrimiento pueden cambiar drásticamente con la temperatura. Por ejemplo, el Al-Cr-N mantiene su integridad y rendimiento a altas temperaturas mejor que muchos otros recubrimientos, lo que lo convierte en la opción superior para aplicaciones que generan calor significativo, incluso si otro recubrimiento podría ser más duro a temperatura ambiente.

Recubrimiento vs. Sustrato

El rendimiento final de una pieza recubierta es una función tanto del recubrimiento como del material del sustrato. Un recubrimiento es tan bueno como su adhesión. El sustrato debe limpiarse y prepararse adecuadamente para asegurar el enlace "extremadamente adherente" por el que son conocidos los procesos de deposición.

Tomando la Decisión Correcta para su Aplicación

Para seleccionar el recubrimiento apropiado, primero debe definir su principal desafío operativo. Utilice lo siguiente como guía.

- Si su enfoque principal es la resistencia extrema al desgaste y la dureza: Considere recubrimientos cerámicos avanzados como el Nitruro de Titanio y Aluminio (Ti-Al-N) o el Carbonitruro de Titanio (Ti-C-N) por su durabilidad superior.

- Si su enfoque principal es el rendimiento a altas temperaturas: Priorice un recubrimiento con alta estabilidad térmica, como el Nitruro de Aluminio y Cromo (Al-Cr-N), especialmente para mecanizado de alta velocidad o herramientas de trabajo en caliente.

- Si su enfoque principal es la resistencia a la corrosión o la conductividad eléctrica: Un recubrimiento metálico puro como el titanio, el níquel o el cromo puede proporcionar la solución más directa y efectiva.

En última instancia, el recubrimiento más efectivo es una extensión del propio componente, diseñado con precisión para superar sus límites ambientales y operativos específicos.

Tabla Resumen:

| Tipo de Recubrimiento | Propiedades Clave | Aplicaciones Comunes |

|---|---|---|

| Metálico | Resistencia a la corrosión, conductividad eléctrica | Componentes aeroespaciales, piezas electrónicas |

| Cerámico | Dureza extrema, estabilidad a altas temperaturas | Herramientas de corte, maquinaria industrial |

| Orgánico | Biocompatibilidad, inercia química | Dispositivos médicos, superficies especializadas |

¿Listo para optimizar sus componentes con el recubrimiento por deposición adecuado? En KINTEK, nos especializamos en equipos de laboratorio y consumibles para aplicaciones de recubrimiento precisas. Ya sea que necesite recubrimientos cerámicos duraderos para herramientas de alto desgaste o capas metálicas conductoras para electrónica, nuestras soluciones están adaptadas para satisfacer las demandas únicas de su laboratorio. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar el rendimiento y la longevidad de su proyecto.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cómo afecta la deposición física de vapor al medio ambiente? Una alternativa más limpia a la deposición química de vapor

- ¿Cuáles son las desventajas del sputtering? Desafíos clave y compensaciones para la deposición de películas delgadas

- ¿Qué condiciones técnicas proporciona un reactor de cuarzo de tubo vertical para el crecimiento CVD de nanofibras de carbono? Lograr alta pureza

- ¿Cuánto tiempo lleva la pirólisis de biocarbón? De segundos a días, aquí está el porqué

- ¿Cuál es la materia prima de los diamantes CVD? Transformando el gas en gemas impecables

- ¿Cuáles son las aplicaciones de la deposición de vapor? Desbloquee recubrimientos de precisión para electrónica, automoción y dispositivos médicos

- ¿Cuáles son las aplicaciones de la deposición química de vapor? Cree películas de alto rendimiento para su industria

- ¿Cómo optimizan los componentes de álabes la calidad de las películas delgadas en HPS-CVD vertical? Logre un control superior de la capa