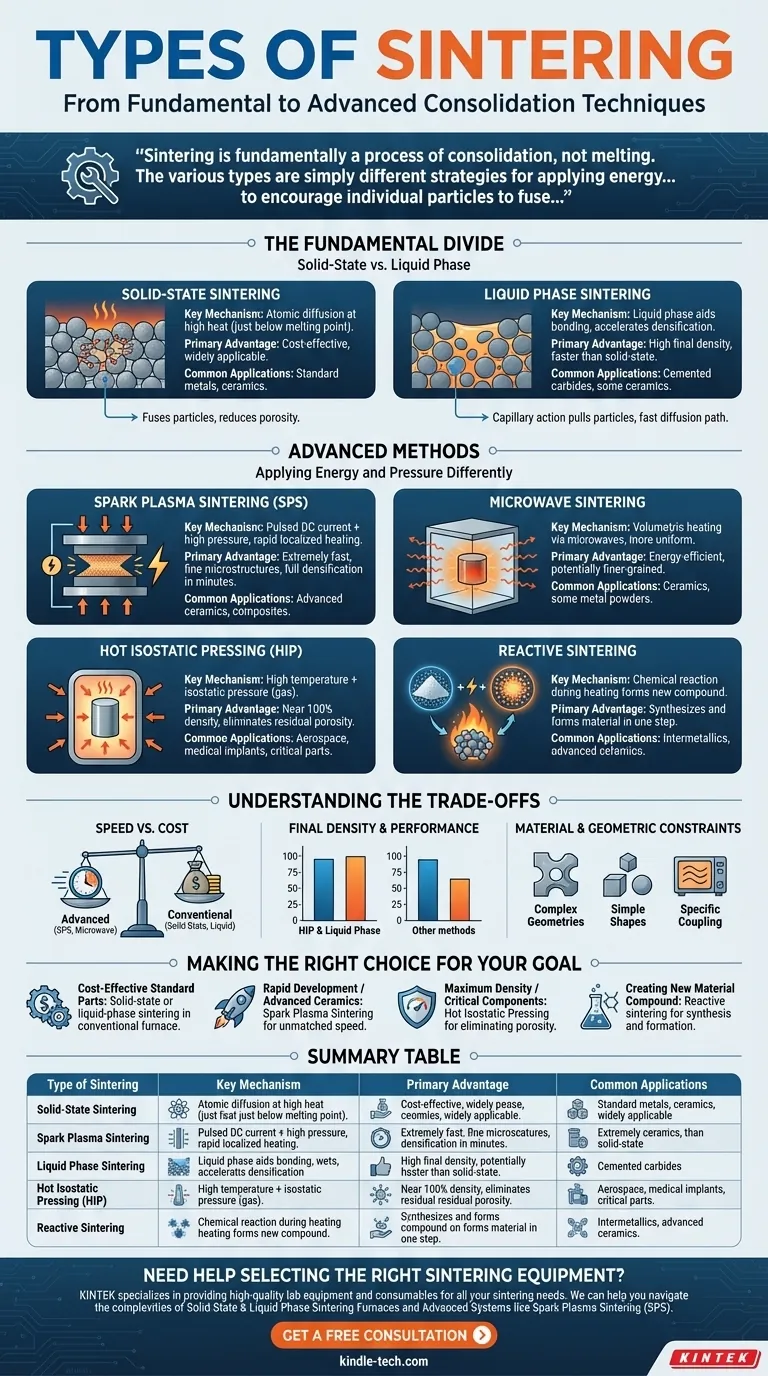

Los tipos principales de sinterización son estado sólido, fase líquida, reactiva, microondas, sinterización por plasma de chispa (SPS) y prensado isostático en caliente (HIP). Estos métodos difieren fundamentalmente en cómo aplican energía y presión para unir materiales en polvo en una masa sólida sin fundirlos por completo, ofreciendo cada uno ventajas distintas en velocidad, densidad final y compatibilidad de materiales.

La sinterización es fundamentalmente un proceso de consolidación, no de fusión. Los diversos tipos son simplemente diferentes estrategias para aplicar energía —ya sea térmica, eléctrica o química— para fomentar que las partículas individuales se fusionen, reduzcan la porosidad y formen un componente denso y funcional.

La división fundamental: estado sólido frente a fase líquida

La clasificación más tradicional y fundamental de la sinterización depende de si todo el proceso ocurre en estado sólido o si se introduce estratégicamente una pequeña cantidad de líquido para ayudar a la unión.

Sinterización en estado sólido

En la sinterización en estado sólido, un polvo compactado se calienta a una temperatura justo por debajo de su punto de fusión.

A esta temperatura elevada, los átomos ganan suficiente energía para difundirse a través de los límites de las partículas adyacentes, fusionándolas gradualmente y reduciendo el espacio vacío, o porosidad, entre ellas.

Este es un método común y rentable utilizado para una amplia gama de metales y cerámicas.

Sinterización en fase líquida

La sinterización en fase líquida implica una mezcla de polvos donde al menos un componente tiene un punto de fusión más bajo que los demás.

Durante el calentamiento, este componente se funde, creando un líquido que moja las partículas sólidas. Esta fase líquida acelera la densificación al unir las partículas sólidas mediante acción capilar y proporcionar una vía rápida para la difusión atómica.

Este método es muy eficaz para lograr densidades muy altas y a menudo es más rápido que la sinterización en estado sólido.

Métodos avanzados: aplicación diferente de energía y presión

Las demandas de la fabricación moderna y la ciencia de los materiales han llevado al desarrollo de técnicas de sinterización más avanzadas que ofrecen mayor velocidad, control y rendimiento.

Sinterización por plasma de chispa (SPS)

SPS, también conocida como Tecnología de Sinterización Asistida por Campo (FAST), aplica simultáneamente alta presión mecánica y una corriente eléctrica de CC pulsada al polvo.

La corriente genera un calentamiento rápido y localizado en los puntos de contacto de las partículas, acelerando drásticamente el proceso de difusión y unión. Esto permite una densificación completa en minutos en lugar de horas.

Sinterización por microondas

Esta técnica utiliza radiación de microondas para calentar el material. A diferencia de los hornos convencionales que calientan de afuera hacia adentro, las microondas calientan el material volumétricamente.

Este calentamiento interno suele ser más uniforme y significativamente más rápido, lo que lleva a ahorros de energía y microestructuras potencialmente más finas en la pieza final.

Prensado isostático en caliente (HIP)

HIP somete un componente a temperatura elevada y alta presión uniforme desde todas las direcciones, típicamente aplicada por un gas inerte a alta presión.

Este proceso es excepcionalmente eficaz para cerrar y eliminar cualquier porosidad interna residual, lo que lo hace ideal para producir piezas críticas de alto rendimiento con casi el 100% de densidad.

Sinterización reactiva

En la sinterización reactiva, los polvos iniciales se eligen de modo que experimenten una reacción química durante el ciclo de calentamiento.

Esta reacción exotérmica puede contribuir al propio proceso de calentamiento y da como resultado la formación de un nuevo compuesto químico deseado. Es un método tanto para formar una pieza como para sintetizar un nuevo material simultáneamente.

Comprendiendo las compensaciones

La elección de un método de sinterización implica equilibrar las capacidades del proceso con los requisitos del material y los factores económicos. Ningún método es universalmente superior.

Velocidad vs. Costo

Los métodos convencionales basados en hornos, como la sinterización en estado sólido y en fase líquida, son generalmente más lentos, pero se basan en equipos menos complejos y menos costosos.

Los métodos avanzados como la sinterización por plasma de chispa y la sinterización por microondas ofrecen reducciones drásticas en el tiempo de procesamiento, pero requieren una inversión de capital significativa en maquinaria especializada.

Densidad final y rendimiento

Para aplicaciones donde la resistencia mecánica y la fiabilidad son primordiales, lograr la mayor densidad posible es fundamental.

El prensado isostático en caliente y la sinterización en fase líquida están diseñados específicamente para minimizar o eliminar la porosidad, produciendo componentes con propiedades mecánicas superiores.

Restricciones de material y geométricas

El método elegido debe ser compatible con el material que se procesa. La sinterización por microondas, por ejemplo, funciona mejor con materiales que se acoplan bien con la energía de microondas.

Además, las geometrías complejas o las piezas grandes pueden ser más adecuadas para los métodos de horno convencionales o HIP, mientras que SPS a menudo se limita a formas más simples.

Tomar la decisión correcta para su objetivo

Su aplicación y material específicos dictarán la técnica de sinterización más adecuada.

- Si su objetivo principal es la producción rentable de piezas estándar: La sinterización en estado sólido o en fase líquida en un horno convencional es la opción establecida y fiable.

- Si su objetivo principal es el desarrollo rápido o el procesamiento de cerámicas avanzadas: La sinterización por plasma de chispa ofrece una velocidad inigualable para densificar materiales novedosos o difíciles de sinterizar.

- Si su objetivo principal es lograr la máxima densidad para componentes críticos: El prensado isostático en caliente es el método definitivo para eliminar la porosidad residual y maximizar la integridad mecánica.

- Si su objetivo principal es crear un nuevo compuesto de material durante la fabricación: La sinterización reactiva proporciona una vía única para sintetizar y formar un componente en un solo proceso.

En última instancia, seleccionar el método de sinterización adecuado consiste en hacer coincidir el proceso con las necesidades de su material y las demandas de su aplicación final.

Tabla resumen:

| Tipo de Sinterización | Mecanismo Clave | Ventaja Principal | Aplicaciones Comunes |

|---|---|---|---|

| Sinterización en Estado Sólido | Difusión atómica a alta temperatura | Rentable, ampliamente aplicable | Metales estándar, cerámicas |

| Sinterización en Fase Líquida | La fase líquida ayuda a la unión | Alta densidad final, más rápida | Carburos cementados, algunas cerámicas |

| Sinterización por Plasma de Chispa (SPS) | Corriente CC pulsada + presión | Extremadamente rápida, microestructuras finas | Cerámicas avanzadas, compuestos |

| Sinterización por Microondas | Calentamiento volumétrico mediante microondas | Eficiente energéticamente, calentamiento uniforme | Cerámicas, algunos polvos metálicos |

| Prensado Isostático en Caliente (HIP) | Alta temperatura + presión isostática | Casi el 100% de densidad, elimina la porosidad | Aeroespacial, implantes médicos |

| Sinterización Reactiva | Reacción química durante el calentamiento | Sintetiza y forma material en un solo paso | Intermetálicos, cerámicas avanzadas |

¿Necesita ayuda para seleccionar el equipo de sinterización adecuado?

Elegir el proceso de sinterización óptimo es fundamental para lograr las propiedades deseadas del material, ya sea que priorice la velocidad, la densidad final o la rentabilidad. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de sinterización.

Podemos ayudarle a navegar por las complejidades de:

- Hornos de sinterización en estado sólido y fase líquida para una producción fiable y rentable.

- Sistemas avanzados como la sinterización por plasma de chispa (SPS) para I+D rápida y el procesamiento de materiales avanzados.

Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y sus objetivos de materiales. Permítanos ayudarle a encontrar la solución perfecta para mejorar las capacidades de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuál es la necesidad de utilizar un horno de vacío para el secado a baja temperatura de películas de cobre comerciales durante la fase de limpieza?

- ¿Por qué se requiere un postratamiento en horno después de la síntesis hidrotermal de la fase de Magnéli? Asegurar la estabilidad del material

- ¿Cuáles son los beneficios del tratamiento térmico? Mejorar la resistencia, durabilidad y rendimiento del material

- ¿Cuáles son las desventajas del proceso de sinterización? Limitaciones clave en densidad, coste y tamaño

- ¿Cuáles son los factores que controlan el proceso de sinterización? Temperatura maestra, tiempo, presión y material

- ¿Por qué es necesario un horno de retortas de vacío con control de flujo de argón integrado para los procesos industriales de aluminización?

- ¿Qué papel juega un horno de tratamiento térmico a alta temperatura en la preparación de la aleación 800H? Optimizar la difusión superficial

- ¿Cuáles son las aplicaciones del proceso de tratamiento térmico? Desbloquee el rendimiento del material para sus componentes