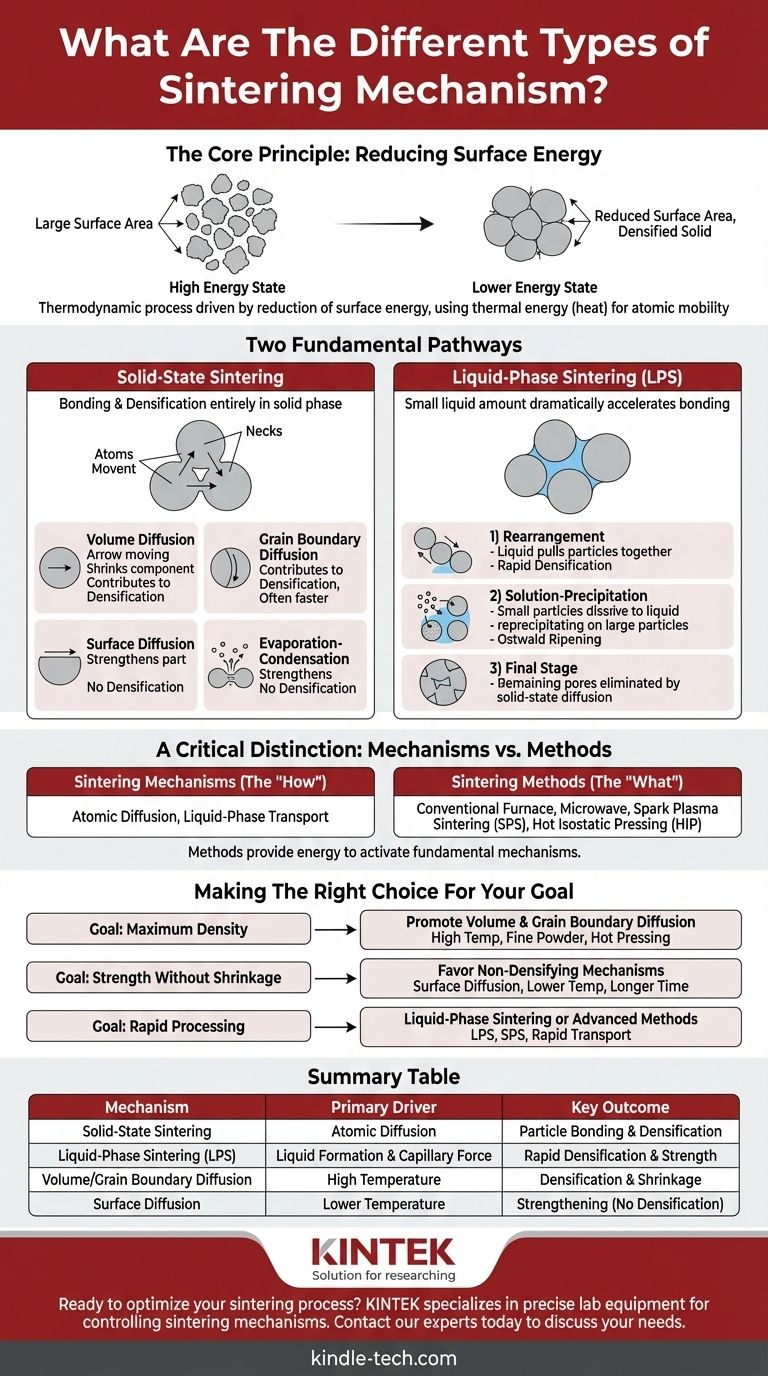

En esencia, la sinterización se rige por dos vías fundamentales. Estas son la Sinterización en Estado Sólido, donde las partículas se unen y densifican completamente en la fase sólida, y la Sinterización en Fase Líquida (LPS), donde se forma una pequeña cantidad de líquido para acelerar drásticamente el proceso de unión y densificación. Los mecanismos específicos dentro de estas vías se relacionan con cómo los átomos y el material se mueven para reducir la energía total del sistema.

El concepto central a comprender es que la sinterización no se trata solo de fundir cosas. Es un proceso termodinámico impulsado por la reducción de la energía superficial, donde los mecanismos individuales de transporte de material, como la difusión atómica, trabajan para eliminar los espacios vacíos entre las partículas, creando un objeto sólido y denso.

El Principio Fundamental: Reducir la Energía Superficial

Antes de sumergirnos en los mecanismos, es fundamental entender por qué ocurre la sinterización. La fuerza impulsora es la termodinámica.

La Alta Energía de las Superficies

Una colección de polvo fino tiene una enorme cantidad de área superficial. Las superficies representan un estado de alta energía porque los átomos allí no están completamente unidos como los átomos en el interior de una partícula.

El Camino Hacia un Estado de Menor Energía

El universo favorece los estados de menor energía. Al unirse y reducir el área superficial total, las partículas de polvo pueden lograr una configuración más estable y de menor energía. La sinterización es simplemente la aplicación de energía térmica (calor) para dar a los átomos la movilidad que necesitan para lograr esto.

Mecanismos de Sinterización en Estado Sólido

En la sinterización en estado sólido, todo el transporte de material ocurre sin ninguna fusión. El mecanismo principal es la difusión, el movimiento neto de átomos de un área de alta concentración a un área de baja concentración.

Difusión: El Motor de la Densificación

Durante la etapa inicial de la sinterización, las partículas se tocan, formando "cuellos". La difusión hace que los átomos se muevan hacia estos cuellos, haciéndolos crecer. El camino específico que toman los átomos determina el resultado.

Rutas Clave de Difusión

- Difusión Volumétrica: Los átomos se mueven a través de la red cristalina (el volumen) de las partículas. Este es un mecanismo principal para la densificación, ya que mueve material desde los centros de las partículas hacia los cuellos, acercando las partículas y encogiendo el componente.

- Difusión por Contorno de Grano: Los átomos se mueven a lo largo de la interfaz entre las partículas (el contorno de grano). Este también es un contribuyente importante a la densificación y a menudo es más rápido que la difusión volumétrica.

- Difusión Superficial: Los átomos se mueven a lo largo de la superficie libre de las partículas. Si bien este mecanismo ayuda a que los cuellos crezcan y aumenta la resistencia de la pieza, no causa densificación. Simplemente reordena el material en la superficie sin acercar los centros de las partículas.

Evaporación-Condensación

En algunos materiales con alta presión de vapor, los átomos pueden evaporarse de la superficie de la partícula y condensarse en la región del cuello. Al igual que la difusión superficial, este mecanismo fortalece los enlaces entre las partículas pero no contribuye a la densificación ni a la contracción.

Mecanismos de Sinterización en Fase Líquida (LPS)

La introducción de una pequeña cantidad de líquido en el sistema puede aumentar drásticamente la velocidad de sinterización. Esto ocurre cuando un componente menor de la mezcla de polvo se funde a la temperatura de sinterización.

El Papel del Líquido

La fase líquida moja las partículas sólidas, y la tensión superficial resultante atrae las partículas entre sí, causando una densificación inicial rápida. El líquido también actúa como una vía de transporte de alta velocidad para los átomos.

Etapas de la Sinterización en Fase Líquida

- Reordenamiento: A medida que se forma el líquido, permite que las partículas sólidas se deslicen unas sobre otras y se reempaquen en una disposición más densa.

- Disolución-Precipitación: Las partículas más pequeñas se disuelven en la fase líquida y luego precipitan sobre partículas más grandes. Este proceso, conocido como maduración de Ostwald, aumenta el tamaño promedio de las partículas y densifica aún más el material.

- Sinterización de Etapa Final: Una vez que se ha formado un esqueleto sólido rígido, los poros restantes se eliminan mediante mecanismos de difusión en estado sólido más lentos.

Una Distinción Crítica: Mecanismos vs. Métodos

Es crucial no confundir los mecanismos físicos subyacentes con los métodos industriales utilizados para lograr la sinterización. Las referencias a menudo enumeran los métodos como si fueran mecanismos.

Mecanismos de Sinterización (El "Cómo")

Esto se refiere a los fenómenos a nivel atómico que causan la unión y la densificación. Como hemos discutido, los mecanismos principales son la difusión (volumétrica, por contorno de grano, superficial) y las etapas de transporte en fase líquida.

Métodos de Sinterización (El "Qué")

Esto se refiere a la tecnología o equipo utilizado para aplicar calor y/o presión para impulsar los mecanismos. Los ejemplos incluyen:

- Sinterización Convencional: Calentar piezas en un horno.

- Sinterización por Microondas: Uso de microondas para un calentamiento rápido y volumétrico.

- Sinterización por Plasma de Chispas (SPS): Uso de una corriente continua pulsada y presión para lograr un calentamiento y densificación extremadamente rápidos.

- Prensado Isostático en Caliente (HIP): Aplicación de alta presión de gas a temperaturas elevadas para eliminar la porosidad residual.

Cada uno de estos métodos simplemente proporciona la energía necesaria para activar los mecanismos fundamentales de difusión y transporte de material.

Tomando la Decisión Correcta para Su Objetivo

Comprender la diferencia entre los mecanismos le permite controlar las propiedades finales de un componente, como su densidad y resistencia.

- Si su enfoque principal es lograr la máxima densidad: Debe promover mecanismos como la difusión volumétrica y por contorno de grano, a menudo utilizando temperaturas más altas, polvos más finos o métodos como el prensado en caliente.

- Si su enfoque principal es aumentar la resistencia sin contracción: Necesita favorecer mecanismos no densificantes como la difusión superficial sinterizando a temperaturas más bajas durante períodos de tiempo más largos.

- Si su enfoque principal es el procesamiento rápido: La sinterización en fase líquida o métodos avanzados como la Sinterización por Plasma de Chispas son ideales, ya que aceleran drásticamente los mecanismos de transporte subyacentes.

Al comprender estos principios fundamentales, puede controlar eficazmente el proceso de sinterización para diseñar un material con las propiedades precisas que requiere su aplicación.

Tabla Resumen:

| Mecanismo | Impulsor Principal | Resultado Clave |

|---|---|---|

| Sinterización en Estado Sólido | Difusión Atómica | Unión y densificación de partículas |

| Sinterización en Fase Líquida (LPS) | Formación de Líquido y Fuerza Capilar | Densificación y resistencia rápidas |

| Difusión Volumétrica/por Contorno de Grano | Alta Temperatura | Densificación y Contracción |

| Difusión Superficial | Baja Temperatura | Fortalecimiento (Sin Densificación) |

¿Listo para optimizar su proceso de sinterización para obtener propiedades de material superiores? KINTEK se especializa en el equipo de laboratorio preciso y los consumibles necesarios para controlar los mecanismos de sinterización, desde hornos para difusión en estado sólido hasta sistemas que permiten la sinterización en fase líquida. Nuestra experiencia le ayuda a lograr la densidad, resistencia y microestructura perfectas para su aplicación. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y descubrir la solución de sinterización adecuada para usted.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son las aplicaciones de los hornos tubulares? Descubra el procesamiento preciso a alta temperatura

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?