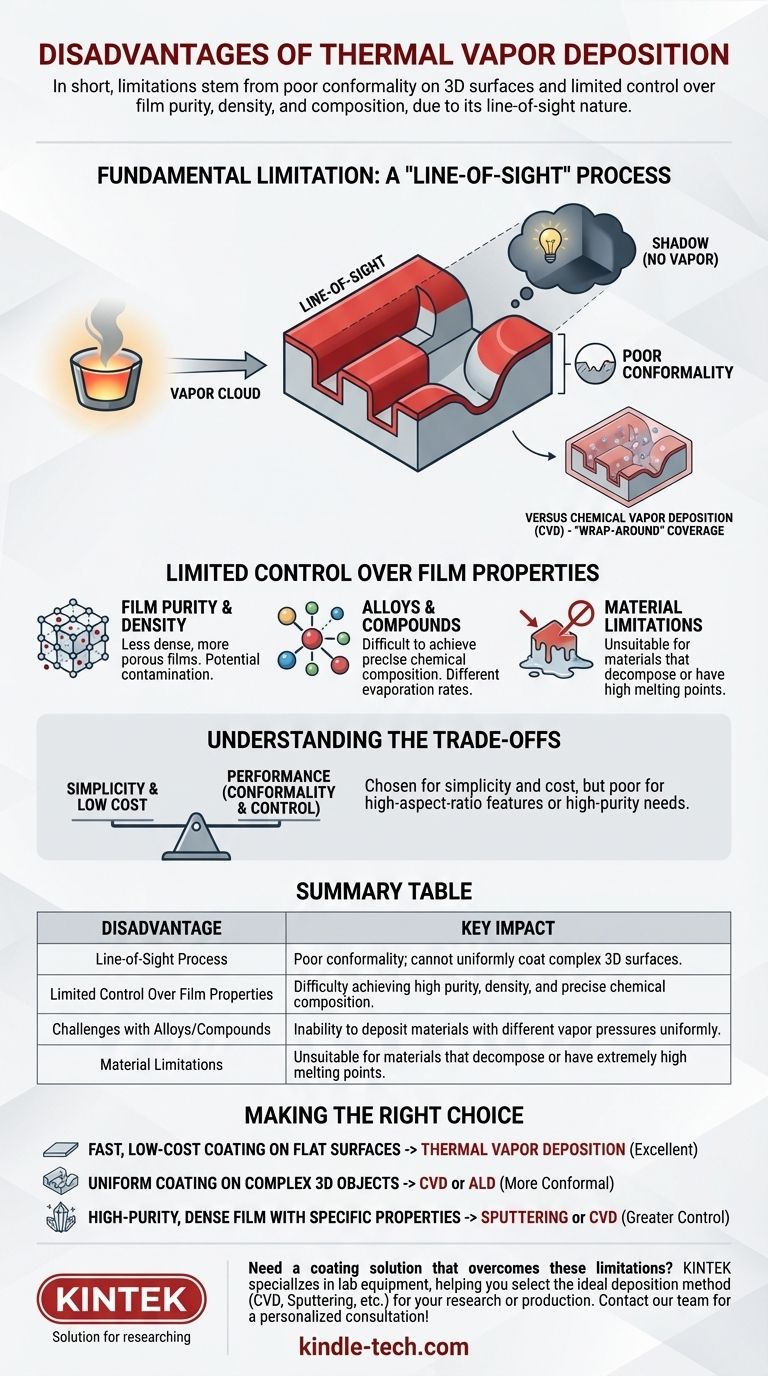

En resumen, las principales desventajas de la deposición de vapor térmico son su escasa capacidad para recubrir uniformemente superficies complejas y tridimensionales, y el control limitado que ofrece sobre la pureza, densidad y composición química de la película final. Esto se debe a que es un proceso físico de "línea de visión", a diferencia de los métodos más versátiles basados en reacciones químicas.

Aunque valorada por su simplicidad y bajo costo, las limitaciones fundamentales de la deposición de vapor térmico están directamente ligadas a su mecanismo. El proceso tiene dificultades para recubrir cualquier cosa que no sean las superficies directamente expuestas de un sustrato, y ofrece menos formas de ajustar las propiedades estructurales y químicas de la película resultante.

La limitación fundamental: un proceso de "línea de visión"

El inconveniente más significativo de la deposición de vapor térmico se deriva de cómo el material viaja desde la fuente al sustrato. El proceso implica calentar un material en vacío hasta que se evapora, creando una nube de vapor que luego se condensa en el sustrato más frío.

Qué significa "línea de visión"

Los átomos vaporizados viajan en línea recta desde la fuente de evaporación hasta el sustrato. Piense en ello como una bombilla en una habitación oscura: solo las superficies que miran directamente a la bombilla están iluminadas. Cualquier superficie en una "sombra" recibe poco o ningún vapor.

La consecuencia: mala conformabilidad

Esta naturaleza de "línea de visión" da como resultado una mala conformabilidad, que es la capacidad de depositar una película de espesor uniforme sobre una superficie no plana. Mientras que una oblea plana frente a la fuente se recubrirá uniformemente, un objeto complejo con trincheras, escalones o curvas tendrá depósitos gruesos en la parte superior y depósitos muy delgados o nulos en las paredes laterales y en las grietas.

Esto contrasta marcadamente con la Deposición Química de Vapor (CVD), donde un gas reactivo llena toda la cámara y reacciona en todas las superficies calentadas, proporcionando una excelente cobertura "envolvente".

Control limitado sobre las propiedades de la película

La simplicidad de la evaporación térmica es también su debilidad. El proceso se controla principalmente por temperatura y presión, ofreciendo menos "perillas para girar" para gestionar la calidad final de la película en comparación con técnicas más avanzadas.

Dificultad con la pureza y densidad de la película

La película se crea por simple condensación. Esto puede dar lugar a películas menos densas y con una estructura cristalina más porosa o desordenada que las creadas por procesos químicos o de mayor energía. Además, los materiales del elemento calefactor o del crisol a veces pueden contaminar la película.

Desafíos con aleaciones y compuestos

Crear una película con una composición química precisa de múltiples elementos (una aleación) es extremadamente difícil con la evaporación térmica. Diferentes materiales tienen diferentes presiones de vapor, lo que significa que se evaporarán a diferentes velocidades a la misma temperatura. El resultado es una película cuya composición cambia durante la deposición y rara vez coincide con el material de origen.

Incapacidad para depositar ciertos materiales

Los materiales que no se funden y evaporan limpiamente no son adecuados para la deposición térmica. Algunos materiales se descomponen al calentarse, mientras que otros (metales refractarios como el tungsteno) tienen puntos de fusión tan altos que evaporarlos es poco práctico y consume mucha energía.

Comprendiendo las compensaciones: simplicidad vs. rendimiento

Ninguna técnica de deposición es perfecta; la elección depende completamente del objetivo. Las desventajas de la deposición de vapor térmico deben sopesarse frente a sus importantes ventajas.

El poder de la simplicidad y el costo

La razón principal por la que la deposición de vapor térmico es tan ampliamente utilizada es porque a menudo es el método más barato, rápido y simple disponible. El equipo es relativamente sencillo y fácil de operar y mantener, lo que lo hace ideal para la investigación y aplicaciones donde la conformabilidad o la estructura de la película perfectas no son la máxima prioridad.

Cuándo evitar la deposición térmica

Debe evitar este método si su aplicación requiere un recubrimiento uniforme en una característica de alta relación de aspecto, como el interior de una trinchera profunda en un microchip. También es una mala elección cuando necesita una película con una pureza excepcionalmente alta, una orientación cristalina específica o una composición de aleación controlada con precisión.

Tomando la decisión correcta para su objetivo

Seleccionar el método de deposición correcto requiere comprender su objetivo principal.

- Si su enfoque principal es un recubrimiento rápido y de bajo costo en una superficie relativamente plana: La deposición de vapor térmico es una opción excelente y muy efectiva.

- Si su enfoque principal es un recubrimiento uniforme y sin poros en un objeto 3D complejo: Debe usar un método más conformable, como la Deposición Química de Vapor (CVD) o la Deposición de Capas Atómicas (ALD).

- Si su enfoque principal es una película densa y de alta pureza con propiedades estructurales o químicas específicas: Otros métodos como la pulverización catódica (otro tipo de PVD) o la CVD ofrecen un control mucho mayor sobre el producto final.

En última instancia, comprender las compensaciones entre la simplicidad de la evaporación térmica y el alto rendimiento de los métodos químicos le permite seleccionar la herramienta adecuada para el trabajo.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Proceso de línea de visión | Poca conformabilidad; no puede recubrir uniformemente superficies 3D complejas o trincheras. |

| Control limitado sobre las propiedades de la película | Dificultad para lograr alta pureza, densidad y composición química precisa. |

| Desafíos con aleaciones/compuestos | Incapacidad para depositar uniformemente materiales con diferentes presiones de vapor. |

| Limitaciones de materiales | Inadecuado para materiales que se descomponen o tienen puntos de fusión extremadamente altos. |

¿Necesita una solución de recubrimiento que supere estas limitaciones?

La deposición de vapor térmico no es la herramienta adecuada para todos los trabajos. Si su proyecto requiere recubrimientos uniformes en estructuras 3D complejas, películas de alta pureza o composiciones de materiales precisas, necesita una solución más avanzada.

KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarlo a seleccionar el método de deposición ideal, ya sea Deposición Química de Vapor (CVD), pulverización catódica u otra técnica, para garantizar que su investigación o producción logre los resultados deseados.

Encontremos la herramienta adecuada para su aplicación específica. ¡Contacte a nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación