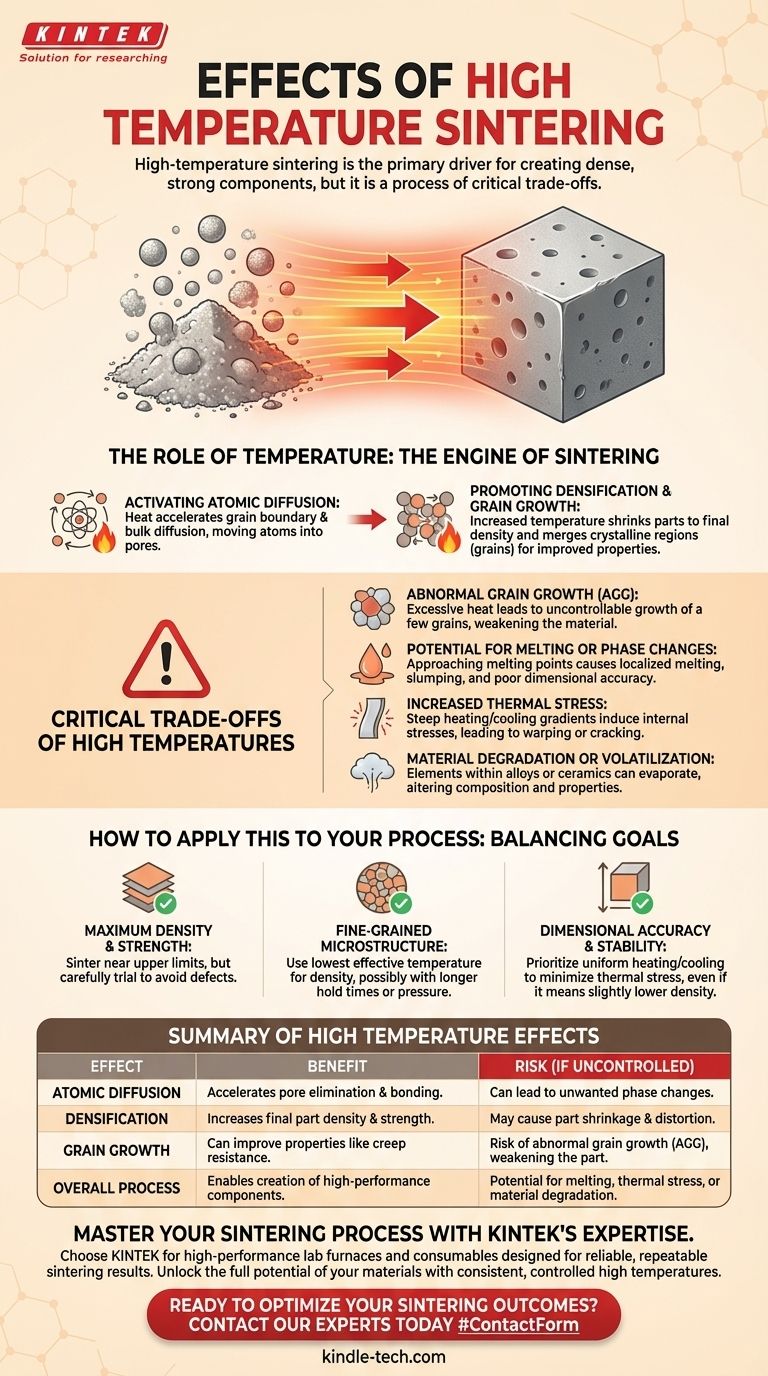

La sinterización a alta temperatura es el principal motor para crear componentes densos y fuertes, pero es un proceso de compensaciones críticas. Si bien las temperaturas elevadas proporcionan la energía necesaria para que las partículas se fusionen, exceder la temperatura óptima para un material dado puede introducir defectos significativos, como el crecimiento anormal de grano, la fusión o el estrés térmico, que comprometen gravemente el rendimiento final de la pieza.

El objetivo principal de la sinterización no es simplemente aplicar calor elevado. Es controlar con precisión la temperatura para activar los mecanismos específicos de difusión atómica que eliminan la porosidad y aumentan la resistencia, sin desencadenar efectos perjudiciales que creen una microestructura débil o inestable.

El papel de la temperatura en los mecanismos de sinterización

La temperatura es el motor que impulsa todo el proceso de sinterización. Proporciona la energía térmica necesaria para que los átomos se muevan, se reorganicen y creen una masa sólida y coherente a partir de polvo suelto.

Activación de la difusión atómica

La sinterización se basa fundamentalmente en la difusión, el movimiento de los átomos. Las temperaturas más altas aumentan drásticamente la tasa de dos mecanismos clave: la difusión en el límite de grano y la difusión en masa. Este movimiento atómico es lo que permite que el material se mueva hacia los espacios vacíos (poros) entre las partículas.

Promoción de la densificación

A medida que los átomos se difunden y llenan los poros, el componente se vuelve más denso. El aumento de la temperatura acelera este proceso, reduciendo la porosidad y encogiendo la pieza hasta su densidad final deseada. Esta es a menudo la razón principal para usar altas temperaturas de sinterización.

Impulso del crecimiento de grano

A medida que las partículas se unen y los poros se eliminan, las regiones cristalinas individuales, o granos, comienzan a fusionarse y crecer. Esta es una consecuencia natural y a menudo deseable de la sinterización, ya que puede mejorar ciertas propiedades mecánicas como la resistencia a la fluencia.

Las compensaciones críticas de las altas temperaturas

Si bien el calor es necesario, el exceso de temperatura es una de las fuentes más comunes de falla en la sinterización. Elevar demasiado la temperatura introduce un nuevo conjunto de problemas que pueden anular cualquier beneficio.

El riesgo de crecimiento anormal de grano (AGG)

Si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, algunos granos pueden crecer incontrolablemente grandes al consumir a sus vecinos más pequeños. Esto crea una microestructura no uniforme con puntos grandes y débiles que reducen drásticamente la resistencia y la fiabilidad del material.

Potencial de fusión o cambios de fase

Cada material tiene un punto de fusión. A medida que la temperatura de sinterización se acerca a este límite, se corre el riesgo de fusión localizada, también conocida como formación de fase líquida. Esto puede hacer que el componente se hunda, pierda su forma y tenga una precisión dimensional deficiente. También puede desencadenar cambios no deseados en la estructura cristalina del material.

Aumento del estrés térmico

Las altas temperaturas requieren rampas de calentamiento y enfriamiento más pronunciadas. Esto puede crear gradientes de temperatura significativos dentro de la pieza, induciendo tensiones internas. Estas tensiones pueden provocar deformaciones o, en casos graves, agrietamiento durante o después del ciclo de enfriamiento.

Degradación o volatilización del material

Así como algunos compuestos orgánicos se degradan con el calor, los elementos dentro de una aleación metálica o un compuesto cerámico pueden comenzar a volatilizarse (evaporarse) a temperaturas excesivamente altas. Esto cambia la composición del material y puede arruinar sus propiedades de ingeniería.

Cómo aplicar esto a su proceso

Elegir la temperatura adecuada no es una decisión única; es un equilibrio dictado por su material y su objetivo final.

- Si su objetivo principal es lograr la máxima densidad y resistencia: Probablemente necesitará sinterizar cerca del límite superior para su material, pero debe realizar pruebas cuidadosas para identificar el umbral donde comienza el crecimiento anormal de grano o la fusión.

- Si su objetivo principal es mantener una microestructura de grano fino (para alta dureza o tenacidad): Su estrategia debe ser usar la temperatura más baja posible que logre la densidad necesaria, a menudo requiriendo tiempos de mantenimiento más largos o el uso de técnicas asistidas por presión.

- Si su objetivo principal es la precisión y estabilidad dimensional: Priorice los ciclos de calentamiento y enfriamiento uniformes y controlados para minimizar el estrés térmico, incluso si eso significa aceptar una temperatura máxima y una densidad ligeramente más bajas.

En última instancia, dominar el control de la temperatura es la clave para desbloquear todo el potencial de su material a través del proceso de sinterización.

Tabla resumen:

| Efecto de la alta temperatura | Beneficio | Riesgo (si no se controla) |

|---|---|---|

| Difusión atómica | Acelera la eliminación de poros y la unión | Puede conducir a cambios de fase no deseados |

| Densificación | Aumenta la densidad y resistencia final de la pieza | Puede causar encogimiento y distorsión de la pieza |

| Crecimiento de grano | Puede mejorar propiedades como la resistencia a la fluencia | Riesgo de crecimiento anormal de grano (AGG), debilitando la pieza |

| Proceso general | Permite la creación de componentes de alto rendimiento | Potencial de fusión, estrés térmico o degradación del material |

Domine su proceso de sinterización con la experiencia de KINTEK.

Elegir la temperatura de sinterización adecuada es un delicado equilibrio entre lograr la máxima densidad y evitar defectos como el crecimiento anormal de grano o el estrés térmico. Ya sea que su objetivo sea la máxima resistencia, una microestructura de grano fino o una precisión dimensional superior, el control preciso de su equipo de laboratorio es primordial.

KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para resultados de sinterización fiables y repetibles. Nuestras soluciones le ayudan a desbloquear todo el potencial de sus materiales al proporcionar las altas temperaturas consistentes y controladas que su proceso exige.

¿Listo para optimizar sus resultados de sinterización? Contacte hoy mismo con nuestros expertos para discutir cómo el equipo de KINTEK puede mejorar las capacidades de su laboratorio y garantizar la integridad de sus componentes sinterizados.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cómo se utiliza una balanza analítica de laboratorio en estudios de cinética de absorción de agua capilar? | Datos de precisión

- ¿Para qué se utiliza el vidrio sinterizado? Consiga una filtración pura y difusión de gas en su laboratorio

- ¿Cuál es el propósito del vidrio sinterizado? Una guía para la filtración de precisión y la resistencia química

- ¿Por qué se colocan imanes detrás del objetivo en la pulverización catódica? Para atrapar electrones y obtener recubrimientos más rápidos y puros

- ¿Qué es el proceso de remojo durante el tratamiento térmico? Logre una microestructura uniforme para propiedades metálicas superiores

- ¿Cuáles son los grados de grafito? Una guía práctica para elegir el material adecuado para su aplicación

- ¿Por qué es importante el fundente al soldar fuerte? Elimina la barrera invisible para una unión perfecta

- ¿Qué se utiliza para calentar soluciones en reacciones químicas? Elija el método correcto para un control preciso