En resumen, los factores principales que afectan la Deposición Química de Vapor (CVD) son la temperatura del sustrato, la presión de la cámara, la composición química y el caudal de los gases precursores, y la tecnología de deposición específica utilizada. Estos parámetros gobiernan colectivamente la velocidad de deposición, la composición química, la uniformidad y las propiedades físicas de la película delgada resultante.

El éxito de cualquier proceso CVD depende de un delicado equilibrio entre dos fenómenos competitivos: la velocidad a la que los gases reactivos llegan a la superficie del sustrato (transporte de masa) y la velocidad a la que reaccionan para formar una película (cinética de reacción superficial). Cada factor que usted controla es un intento de gestionar este equilibrio.

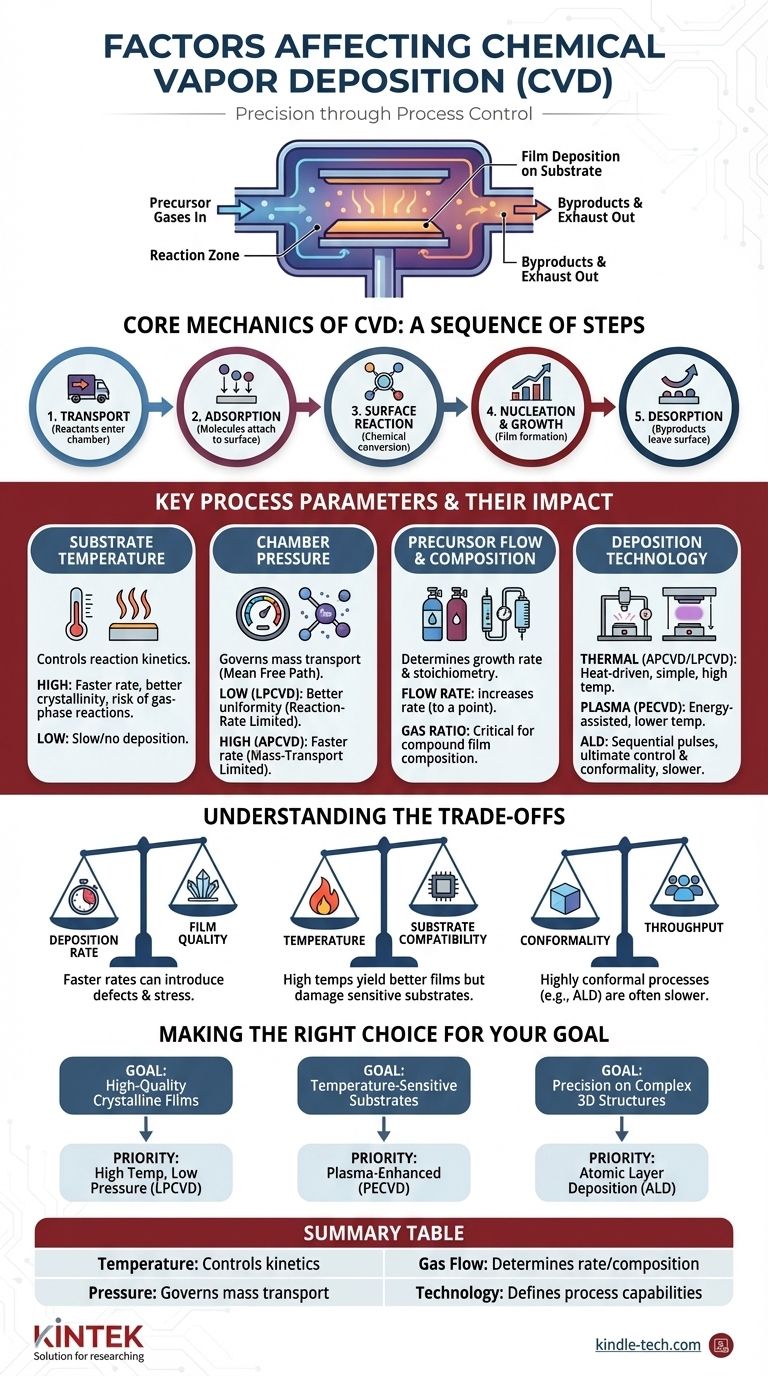

La Mecánica Central de CVD

Para entender cómo los diferentes factores influyen en el resultado, primero debe comprender los pasos fundamentales del proceso. CVD no es un evento único, sino una secuencia de pasos físicos y químicos que deben gestionarse cuidadosamente.

Paso 1: Transporte de Reactivos

Los gases reactivos, conocidos como precursores, se introducen en una cámara de reacción. Su movimiento hacia la superficie del sustrato se rige por la presión de la cámara y la dinámica del flujo de gas.

Paso 2: Adsorción en la Superficie

Una vez en el sustrato, las moléculas precursoras deben adherirse físicamente, o adsorberse, a la superficie. Este paso es un requisito previo para que ocurra cualquier reacción química.

Paso 3: Reacción Superficial

Con suficiente energía térmica o inducida por plasma, las moléculas adsorbidas experimentan una reacción química. Esto puede ser una descomposición o una reacción con otros precursores, lo que resulta en el material sólido deseado y subproductos volátiles.

Paso 4: Nucleación y Crecimiento

Los átomos o moléculas sólidas producidas por la reacción se difunden a través de la superficie y se unen en sitios estables, formando islas iniciales (nucleación). Estas islas luego se expanden y se fusionan para formar una película delgada continua (crecimiento).

Paso 5: Desorción y Eliminación de Subproductos

Los subproductos volátiles de la reacción superficial deben desprenderse de la superficie (desorción) y ser transportados por el flujo de gas. Si los subproductos no se eliminan de manera eficiente, pueden contaminar la película.

Parámetros Clave del Proceso y su Impacto

Controlar el proceso CVD significa manipular deliberadamente los siguientes parámetros para favorecer pasos específicos en la secuencia descrita anteriormente.

Temperatura del Sustrato

La temperatura es, sin duda, el factor más crítico en el CVD térmico. Proporciona la energía de activación necesaria para que ocurran las reacciones superficiales.

- Las bajas temperaturas resultan en una deposición muy lenta o nula porque las moléculas precursoras carecen de la energía para reaccionar.

- Las altas temperaturas aumentan la velocidad de reacción, pero temperaturas excesivamente altas pueden causar reacciones en fase gaseosa no deseadas antes de que los precursores lleguen al sustrato, lo que lleva a la formación de partículas y una mala calidad de la película.

Presión de la Cámara

La presión controla la concentración de moléculas precursoras y su camino libre medio, la distancia promedio que una molécula recorre antes de chocar con otra.

- La baja presión (condiciones de vacío) aumenta el camino libre medio. Esto conduce a una deposición más uniforme porque el transporte de gas está menos obstaculizado, un estado conocido como limitado por la velocidad de reacción.

- La alta presión (por ejemplo, CVD a presión atmosférica) disminuye el camino libre medio. Esto puede aumentar la velocidad de deposición, pero dificulta que los reactivos lleguen a toda la superficie de manera uniforme, un estado conocido como limitado por el transporte de masa.

Caudal y Composición del Gas Precursor

La elección de los productos químicos precursores determina el material que se deposita. El caudal y la proporción de diferentes gases controlan directamente la velocidad de crecimiento y la estequiometría de la película.

- Caudal: Aumentar el caudal suministra más reactivo a la superficie, lo que puede aumentar la velocidad de deposición hasta cierto punto.

- Relación de gases: Para películas compuestas (por ejemplo, nitruro de silicio a partir de silano y amoníaco), la relación de los gases precursores es crítica para lograr la composición química correcta en la película final.

Tecnología de Deposición

Se han desarrollado diferentes métodos CVD para manipular estos parámetros, especialmente la temperatura, de formas únicas.

- CVD Térmico (APCVD/LPCVD): Se basa puramente en el calor para impulsar la reacción. Simple y eficaz, pero las altas temperaturas limitan los tipos de sustratos que se pueden utilizar.

- CVD Mejorado por Plasma (PECVD): Utiliza un campo eléctrico para generar un plasma. Los iones y electrones energéticos en el plasma proporcionan la energía para la reacción, permitiendo que la deposición ocurra a temperaturas mucho más bajas.

- Deposición por Capas Atómicas (ALD): Una variante especializada donde los precursores se introducen en pulsos secuenciales y auto-limitantes. Esto proporciona un control inigualable, átomo por átomo, sobre el espesor de la película, pero a costa de ser un proceso mucho más lento.

Comprendiendo las Compensaciones

Optimizar un proceso CVD siempre implica navegar por una serie de compensaciones críticas. Comprenderlas es clave para evitar errores comunes.

Velocidad de Deposición vs. Calidad de la Película

Buscar una velocidad de deposición más rápida, típicamente aumentando la temperatura o el flujo de precursor, a menudo se logra a expensas de la calidad de la película. Las altas velocidades pueden introducir tensión, defectos y una mala uniformidad en la estructura de la película.

Temperatura vs. Compatibilidad del Sustrato

Las altas temperaturas a menudo producen películas con mejor cristalinidad y menos impurezas. Sin embargo, estas temperaturas dañarán o destruirán sustratos sensibles a la temperatura como polímeros o circuitos integrados que ya han pasado por otros pasos de procesamiento. Esta es la razón principal para usar métodos de baja temperatura como PECVD.

Conformidad vs. Rendimiento

La conformidad es la capacidad de una película para recubrir uniformemente características superficiales complejas y tridimensionales. Procesos como ALD ofrecen una conformidad casi perfecta, pero son extremadamente lentos. En contraste, los procesos de alta velocidad a menudo están limitados por el transporte de masa y pueden producir recubrimientos no conformes, con películas más gruesas en las superficies superiores que en las paredes laterales.

Tomando la Decisión Correcta para su Objetivo

El objetivo de su aplicación dictará cómo prioriza y equilibra estos factores.

- Si su enfoque principal es obtener películas cristalinas densas y de alta calidad: Priorice una alta temperatura del sustrato y un proceso optimizado, limitado por la velocidad de reacción en un entorno de baja presión (LPCVD).

- Si su enfoque principal es la deposición en sustratos sensibles a la temperatura: Un método mejorado por plasma (PECVD) u otro método asistido por energía es esencial para proporcionar energía de reacción sin calor excesivo.

- Si su enfoque principal es la máxima precisión y un recubrimiento uniforme en estructuras 3D complejas: La Deposición por Capas Atómicas (ALD) es la opción superior, aceptando su menor rendimiento a cambio de un control inigualable.

Dominar la Deposición Química de Vapor es el arte de controlar con precisión el entorno del proceso para guiar una reacción química hacia las propiedades de película deseadas.

Tabla Resumen:

| Factor | Impacto Principal en el Proceso CVD |

|---|---|

| Temperatura del Sustrato | Controla la cinética de reacción; la alta temperatura aumenta la velocidad pero puede causar reacciones en fase gaseosa. |

| Presión de la Cámara | Gobierna el transporte de masa; la baja presión (LPCVD) mejora la uniformidad, la alta presión (APCVD) aumenta la velocidad. |

| Flujo y Composición del Gas Precursor | Determina la velocidad de crecimiento y la estequiometría de la película (composición química). |

| Tecnología de Deposición | Define las capacidades del proceso (por ejemplo, PECVD para bajas temperaturas, ALD para máxima conformidad). |

¿Listo para Optimizar su Proceso CVD?

El equipo adecuado es crucial para un control preciso de la temperatura, la presión y el flujo de gas. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad, satisfaciendo todas sus necesidades de laboratorio. Ya sea que esté desarrollando nuevos materiales o escalando la producción, nuestra experiencia puede ayudarlo a lograr una calidad y consistencia de película superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos específicos de aplicación CVD.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué explica por qué los nanotubos de carbono son buenos catalizadores? Desbloquee su poder catalítico único

- ¿Cuál es el método de deposición química de vapor para los CNT? Una guía para la síntesis controlada y escalable de nanotubos

- ¿Qué es una película delgada orgánica? Una guía sobre capas moleculares diseñadas para tecnología avanzada

- ¿Qué significa deposición en química? Materiales de construcción a partir de gas para tecnología avanzada

- ¿Cuál es el proceso de transferencia de grafeno? Del crecimiento CVD a su aplicación final

- ¿Qué es la deposición en semiconductores? La clave para construir microchips modernos

- ¿Qué es el proceso de pulverización catódica? Una guía para la deposición de películas delgadas de alta precisión

- ¿Cuáles son ejemplos de gases de deposición? Descubra gases clave que se convierten directamente en sólido