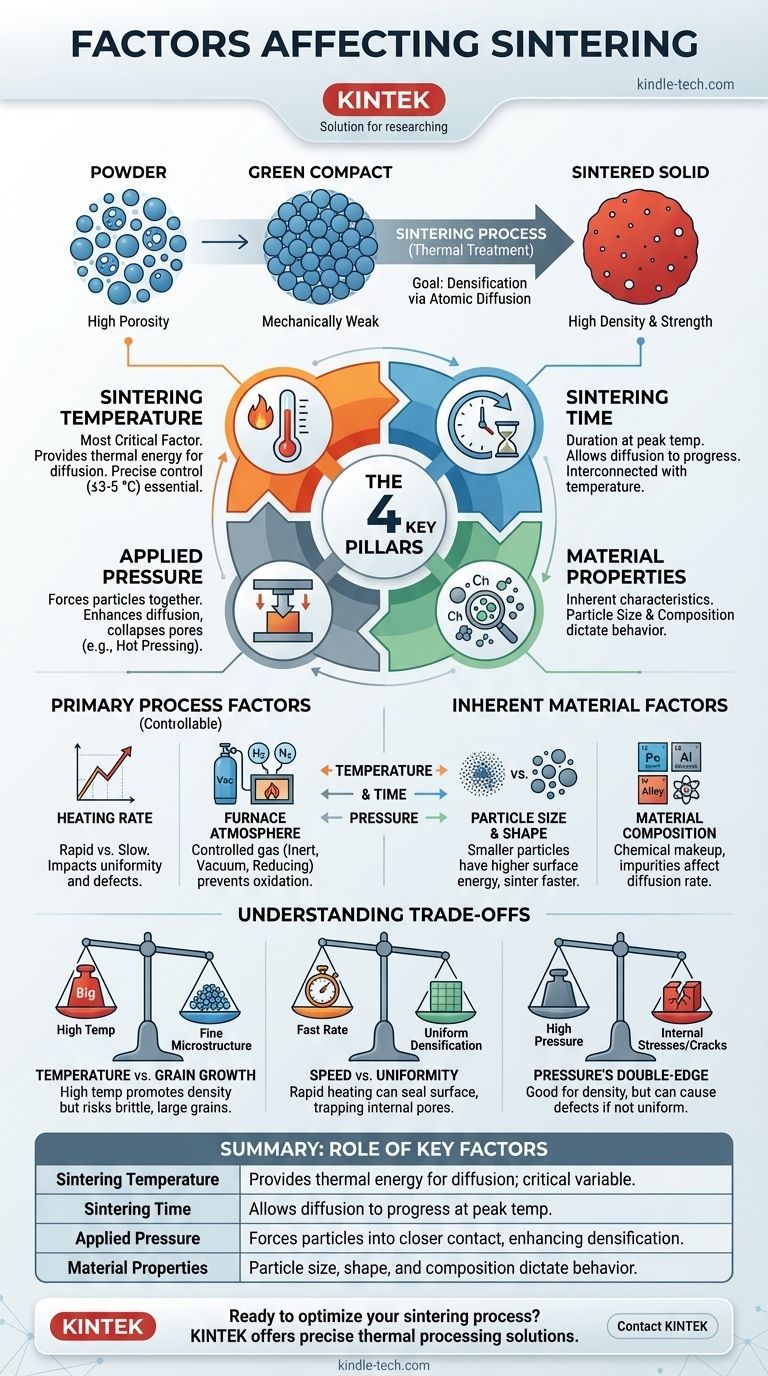

En su esencia, el proceso de sinterización se rige por cuatro elementos clave. Estos son la temperatura de sinterización, el tiempo mantenido a esa temperatura, la presión aplicada y las características inherentes del propio material, incluyendo el tamaño de partícula y la composición. Estos factores trabajan en conjunto para controlar la difusión atómica que fusiona un polvo en una masa densa y sólida.

La sinterización no es meramente un proceso de calentamiento; es la manipulación precisa de la energía y las propiedades del material para controlar el movimiento atómico. El objetivo final es eliminar los espacios vacíos (porosidad) entre las partículas iniciales, y cada factor sirve como una palanca crítica para lograr la densidad y resistencia deseadas en el producto final.

El Mecanismo Central de la Sinterización

Antes de examinar los factores, es esencial comprender el objetivo fundamental del proceso.

¿Qué es la Sinterización?

La sinterización es un tratamiento térmico que transforma una colección de partículas de polvo en un objeto sólido y coherente. Esto se logra aplicando calor a una temperatura por debajo del punto de fusión del material.

En lugar de fundirse, los átomos en los puntos de contacto entre las partículas se difunden a través de los límites. Esta migración atómica llena gradualmente los huecos entre las partículas, fusionándolas.

El Objetivo: De Polvo a Sólido

El objetivo principal es la densificación. El proceso comienza con un "compacto en verde" prensado, que es poroso y mecánicamente débil. La sinterización tiene como objetivo eliminar esta porosidad, haciendo que la pieza se contraiga y su densidad aumente, mejorando drásticamente su resistencia y otras propiedades del material.

Los Factores Principales del Proceso

Estas son las variables que puede controlar directamente durante el ciclo de fabricación. Son las herramientas más poderosas para influir en el resultado final.

Temperatura de Sinterización

Este es, sin duda, el factor más crítico. La temperatura proporciona la energía térmica necesaria para impulsar la difusión atómica. Temperaturas más altas aceleran este proceso significativamente.

Sin embargo, el control debe ser excepcionalmente preciso. Como se señala en las directrices de fabricación, la temperatura a menudo no puede desviarse más de ±3-5 °C, ya que incluso pequeñas fluctuaciones pueden alterar drásticamente las propiedades finales.

Tiempo de Sinterización

El tiempo es la segunda mitad de la ecuación energética. Se refiere a la duración en que el material se mantiene a la temperatura máxima de sinterización.

Tiempos más largos permiten que el proceso de difusión progrese más, lo que lleva a una mayor densificación y eliminación de poros. La temperatura y el tiempo están profundamente interconectados; una temperatura ligeramente más baja podría lograr el mismo resultado que una más alta si se prolonga el tiempo de mantenimiento.

Presión Aplicada

La presión fuerza físicamente a las partículas a un contacto más cercano, lo que mejora el proceso de difusión y ayuda a colapsar los poros. Se aplica durante el prensado inicial del "compacto en verde" y, a veces, durante el propio ciclo de calentamiento en procesos como el prensado en caliente.

Esta asistencia mecánica puede acelerar significativamente la densificación y permitir el uso de temperaturas de sinterización más bajas.

Velocidad de Calentamiento

La velocidad a la que el material se calienta hasta la temperatura de sinterización también es una variable clave. Una velocidad de calentamiento rápida a veces puede ser beneficiosa, pero también corre el riesgo de atrapar gases dentro del material o crear tensiones térmicas.

Una velocidad de calentamiento controlada y más lenta permite una densificación más uniforme y ayuda a prevenir defectos internos.

Atmósfera del Horno

La composición del gas dentro del horno de sinterización es crucial. Se utiliza una atmósfera controlada (como gas inerte, vacío o un gas reductor como el hidrógeno) para prevenir la oxidación u otras reacciones químicas no deseadas con el material, que podrían comprometer su integridad.

Factores Inherentes del Material

Estas son propiedades del polvo crudo que se determinan antes de que comience el proceso de sinterización.

Tamaño y Forma de las Partículas

Las partículas más pequeñas poseen una mayor relación superficie-volumen. Esta alta energía superficial proporciona una fuerza impulsora más fuerte para la difusión, permitiendo que los polvos más pequeños se sintericen más rápido y a temperaturas más bajas que los más gruesos.

Composición del Material

La composición química del polvo es fundamental. La velocidad de difusión atómica varía ampliamente entre diferentes materiales. Además, la presencia de impurezas o elementos de aleación puede acelerar o inhibir el proceso de sinterización. Una composición homogénea es vital para una densificación uniforme.

Comprendiendo las Compensaciones

Optimizar la sinterización es un acto de equilibrio. Llevar un factor a su extremo a menudo crea consecuencias negativas en otros.

Temperatura vs. Crecimiento de Grano

Si bien las altas temperaturas promueven la densidad, también fomentan el crecimiento de grano. Si los granos se vuelven demasiado grandes, el material puede volverse quebradizo, incluso si está completamente denso. El proceso ideal logra una alta densidad manteniendo una estructura de grano fina y controlada.

Velocidad vs. Uniformidad

Usar una velocidad de calentamiento muy alta para acortar los tiempos de ciclo puede ser eficiente, pero también puede hacer que la superficie de la pieza se densifique y se selle antes de que los poros internos hayan escapado. Esto puede llevar a una capa exterior densa con un interior poroso y más débil.

La Espada de Doble Filo de la Presión

La alta presión es excelente para la densificación, pero también puede introducir tensiones internas o causar grietas si no se aplica de manera uniforme. El diseño del molde y la matriz utilizados para crear el compacto en verde es fundamental para gestionar esto.

Optimización de la Sinterización para su Objetivo

Los "mejores" parámetros dependen completamente del resultado deseado para el componente final.

- Si su enfoque principal es la máxima densidad y resistencia: Priorice tamaños de partícula más pequeños y temperaturas más altas, pero gestione cuidadosamente el tiempo de mantenimiento para evitar un crecimiento excesivo del grano.

- Si su enfoque principal es preservar una microestructura fina para propiedades específicas (por ejemplo, magnéticas, ópticas): Considere usar temperaturas más bajas durante tiempos más largos o explorar métodos avanzados como la Sinterización por Plasma de Chispas (SPS) que utilizan un calentamiento rápido para limitar el crecimiento del grano.

- Si su enfoque principal es una producción rentable y de gran volumen: El objetivo es encontrar el equilibrio óptimo entre temperatura y tiempo para minimizar el consumo de energía y el tiempo de ciclo, sin dejar de cumplir las especificaciones de rendimiento mínimas requeridas.

En última instancia, dominar la sinterización proviene de comprender que estos factores forman un sistema interconectado que debe equilibrarse con precisión para diseñar el material final.

Tabla Resumen:

| Factor | Función en el Proceso de Sinterización |

|---|---|

| Temperatura de Sinterización | Proporciona energía térmica para la difusión atómica; variable más crítica. |

| Tiempo de Sinterización | Duración a la temperatura máxima; permite que el proceso de difusión progrese. |

| Presión Aplicada | Fuerza a las partículas a un contacto más cercano, mejorando la densificación. |

| Propiedades del Material | El tamaño, la forma y la composición de las partículas dictan el comportamiento de sinterización. |

¿Listo para optimizar su proceso de sinterización para un rendimiento superior del material? El control preciso de la temperatura, el tiempo y la atmósfera es fundamental para lograr la densidad, resistencia y microestructura que necesita. KINTEK se especializa en hornos de laboratorio y equipos de sinterización de alto rendimiento, ofreciendo las soluciones de procesamiento térmico precisas que su laboratorio requiere. Deje que nuestros expertos le ayuden a seleccionar el equipo adecuado para dominar estas variables clave. ¡Contacte a KINTEK hoy para discutir su aplicación y objetivos específicos!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la importancia del control preciso de la temperatura en la infiltración por fusión? Lograr electrodos de aleación de Li de alto rendimiento

- ¿Qué ventajas ofrece el equipo de sinterización por prensado en caliente para NASICON? Lograr placas de electrolito sólido 100% densas

- ¿Cómo influye la función de prensado uniaxial de un horno de prensa en caliente al vacío en la microestructura de las cerámicas de ZrC-SiC?

- ¿Cuáles son las ventajas de usar una prensa de calor al vacío para CuCr50? Logre una densidad y pureza superiores en la producción de aleaciones

- ¿Qué papel juega una prensa caliente de alta temperatura en la sinterización de NITE-SiC? Optimice su proceso de densificación