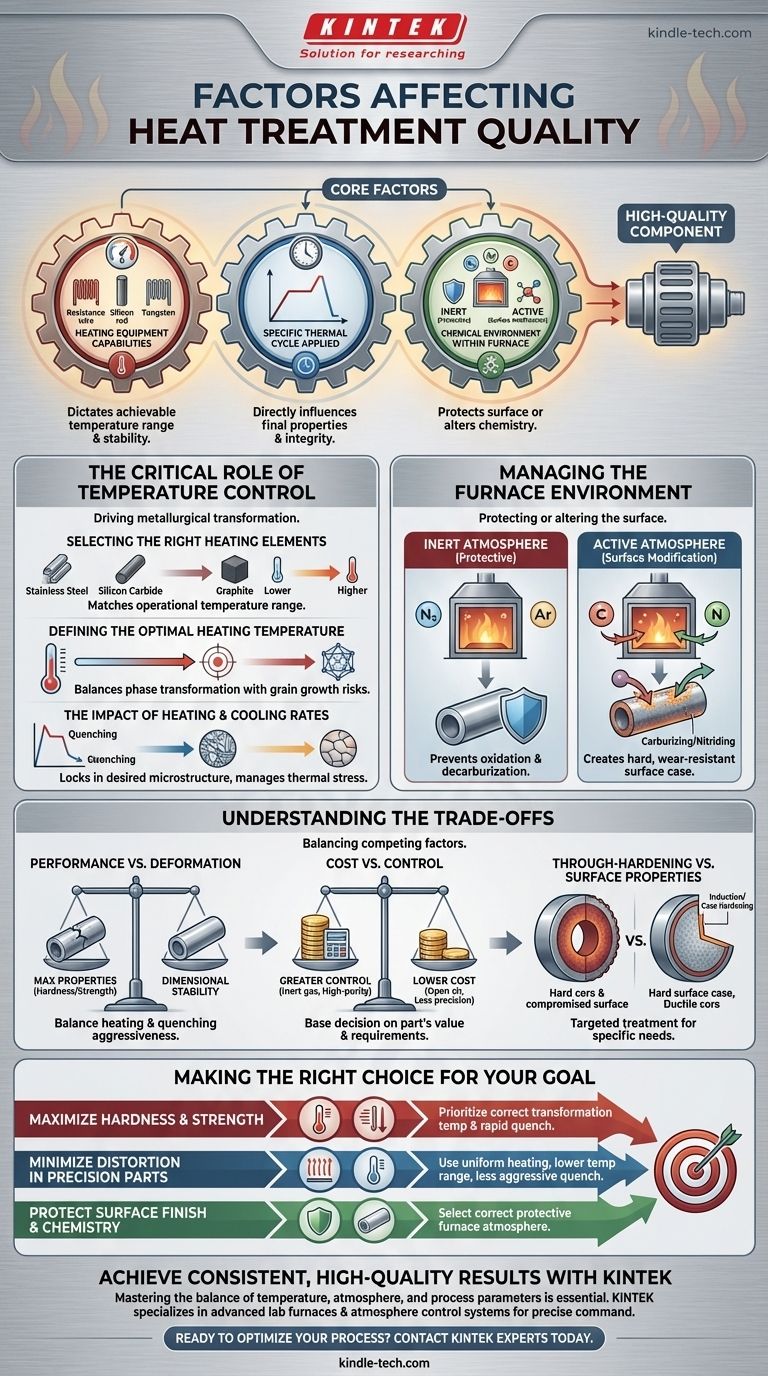

En esencia, lograr un tratamiento térmico de alta calidad depende del control preciso de tres factores fundamentales: las capacidades del equipo de calentamiento, el ciclo térmico específico aplicado y el entorno químico dentro del horno. La selección de los elementos calefactores dicta el rango de temperatura alcanzable, mientras que la temperatura de calentamiento exacta y la atmósfera del horno influyen directamente en las propiedades finales y la integridad de la pieza de trabajo.

La calidad de un componente tratado térmicamente no la determina un único ajuste, sino la orquestación exitosa de un sistema térmico y químico completo. El verdadero control proviene de comprender cómo interactúan la temperatura, el tiempo y la atmósfera para transformar un material y cumplir con sus requisitos de rendimiento específicos.

El Papel Crítico del Control de la Temperatura

La temperatura es el principal motor de la transformación metalúrgica. Sin embargo, lograr el resultado deseado es más que simplemente alcanzar un número objetivo; requiere una profunda comprensión del equipo, la respuesta del material y el perfil térmico completo.

Selección de los Elementos Calefactores Adecuados

El hardware físico del horno es la base del proceso. La elección de los elementos calefactores determina directamente el rango de temperatura operativa y la estabilidad.

Elementos como los tubos de acero inoxidable y los alambres de resistencia son adecuados para rangos de temperatura más bajos. Para temperaturas más altas, son necesarios materiales como las barras de carburo de silicio, las barras de siliciomolibdeno, o incluso el grafito y el tungsteno.

Adaptar el elemento calefactor a la temperatura de proceso requerida garantiza que el horno pueda alcanzar y mantener de forma fiable el calor objetivo sin fallar, proporcionando una base estable para un proceso repetible.

Definición de la Temperatura de Calentamiento Óptima

La temperatura de calentamiento específica se selecciona en función de las propiedades del material y el rendimiento final deseado. Es un parámetro crítico que dicta los cambios microestructurales dentro del metal.

Por ejemplo, en el acero, esta temperatura debe ser lo suficientemente alta para lograr la transformación de fase deseada (por ejemplo, austenización), pero no tan alta como para causar un crecimiento excesivo del grano, lo que puede hacer que el material se vuelva quebradizo.

El objetivo es encontrar la temperatura precisa que desbloquee el rendimiento requerido, como la dureza o la resistencia, minimizando al mismo tiempo los efectos secundarios negativos.

El Impacto de las Velocidades de Calentamiento y Enfriamiento

La calidad del tratamiento térmico también está fuertemente influenciada por la velocidad de cambio de temperatura. Esto incluye la rapidez con la que se calienta la pieza, cuánto tiempo se mantiene a la temperatura objetivo (tiempo de remojo) y, lo más crítico, qué tan rápido se enfría (temple).

Una velocidad de calentamiento lenta puede ayudar a reducir el estrés térmico en piezas complejas, mientras que el tiempo de remojo garantiza que toda la sección transversal de la pieza alcance una temperatura uniforme para una transformación completa. La velocidad de enfriamiento es a menudo el paso más crítico, ya que fija la microestructura deseada.

Gestión del Entorno del Horno

La atmósfera dentro del horno juega un papel crucial en la protección de la superficie de la pieza o, en algunos casos, en la alteración intencional de su química. Este entorno debe elegirse y controlarse deliberadamente.

Elección de la Atmósfera Correcta del Horno

La atmósfera del horno puede ser inerte o activa. La elección depende completamente del material que se está tratando y de los objetivos del proceso.

Una atmósfera inerte, que utiliza gases como argón o nitrógeno, es protectora. Su propósito es prevenir reacciones químicas no deseadas, como la oxidación (formación de cascarilla) o la descarburación, que pueden arruinar la superficie del componente.

Una atmósfera activa se utiliza para cambiar intencionalmente la química superficial de una pieza. Procesos como la cementación (adición de carbono) o la nitruración (adición de nitrógeno) utilizan gases reactivos para crear una capa superficial dura y resistente al desgaste.

Comprender las Compensaciones (Trade-offs)

Cada decisión de tratamiento térmico implica equilibrar factores en competencia. Reconocer estas compensaciones es clave para evitar errores comunes y optimizar el proceso para una aplicación específica.

Rendimiento frente a Deformación

A menudo existe una compensación directa entre lograr las propiedades mecánicas máximas y mantener la estabilidad dimensional.

Temperaturas de calentamiento más altas o temples más agresivos pueden producir una dureza y resistencia superiores. Sin embargo, estas mismas condiciones también introducen un estrés térmico significativo, aumentando el riesgo de alabeo, distorsión y agrietamiento, especialmente en piezas complejas o de pared delgada.

Costo frente a Control

Un mayor control del proceso casi siempre conlleva un costo mayor. Una atmósfera de gas inerte de alta pureza proporciona una excelente protección contra la oxidación, pero es más cara que usar gas endógeno o simplemente calentar al aire libre.

La decisión debe basarse en el valor de la pieza y sus requisitos de servicio. Un componente aeroespacial crítico justifica el costo de un proceso altamente controlado, mientras que una pieza simple y no crítica puede no hacerlo.

Endurecimiento Total frente a Propiedades Superficiales

Los objetivos para el núcleo del material pueden entrar en conflicto con los objetivos para su superficie. Un temple agresivo necesario para endurecer completamente el núcleo de un componente grande puede comprometer su acabado superficial o su precisión dimensional.

Esta es la razón por la que se desarrollaron procesos como el endurecimiento por inducción o el endurecimiento superficial: permiten un tratamiento dirigido de la superficie sin afectar a toda la pieza, ofreciendo una solución a esta compensación.

Tomar la Decisión Correcta para su Objetivo

Para lograr resultados consistentes y de alta calidad, alinee sus parámetros de tratamiento térmico con el objetivo principal del componente.

- Si su enfoque principal es maximizar la dureza y la resistencia: Priorice alcanzar la temperatura de transformación correcta y emplear un temple suficientemente rápido para fijar la microestructura dura deseada.

- Si su enfoque principal es minimizar la distorsión en piezas de precisión: Utilice métodos de calentamiento uniformes, opere en el extremo inferior del rango de temperatura aceptable y seleccione un medio de temple menos agresivo.

- Si su enfoque principal es proteger el acabado superficial y la química: El factor más crítico es seleccionar la atmósfera de horno protectora correcta para prevenir la oxidación y la descarburación.

Dominar estos factores interconectados le otorga control directo sobre el rendimiento final y la fiabilidad de sus componentes.

Tabla Resumen:

| Factor | Consideraciones Clave | Impacto en la Calidad |

|---|---|---|

| Control de Temperatura | Tipo de elemento calefactor, temperatura objetivo, velocidades de calentamiento/enfriamiento | Impulsa las transformaciones metalúrgicas; afecta la dureza, la resistencia y la microestructura. |

| Atmósfera del Horno | Inerte (protectora) vs. Activa (modificación superficial) | Previene la oxidación/descarburación o permite procesos como la cementación/nitruración. |

| Parámetros del Proceso | Tiempo de remojo, método de temple, ciclo térmico | Determina la uniformidad, la estabilidad dimensional y el riesgo de alabeo o agrietamiento. |

| Alineación de Material y Objetivo | Geometría de la pieza, propiedades deseadas (núcleo frente a superficie) | Equilibra los requisitos de rendimiento con la capacidad de fabricación y el costo. |

Logre Resultados Consistentes y de Alta Calidad con KINTEK

Dominar el delicado equilibrio de temperatura, atmósfera y parámetros de proceso es esencial para un tratamiento térmico exitoso. Ya sea que su objetivo sea maximizar la dureza, minimizar la distorsión en piezas de precisión o proteger la integridad superficial, el equipo adecuado es la base del control y la repetibilidad.

KINTEK se especializa en hornos de laboratorio avanzados y sistemas de control de atmósfera diseñados para brindarle un comando preciso sobre cada factor crítico. Nuestras soluciones ayudan a los profesionales de laboratorio y a los fabricantes a eliminar las conjeturas, reducir el desperdicio y garantizar que cada componente cumpla con sus especificaciones de rendimiento exactas.

¿Listo para optimizar su proceso de tratamiento térmico?

Contacte a nuestros expertos hoy mismo para discutir sus necesidades de aplicación específicas. Permítanos ayudarle a seleccionar la solución perfecta de horno y atmósfera para lograr resultados superiores en sus materiales.

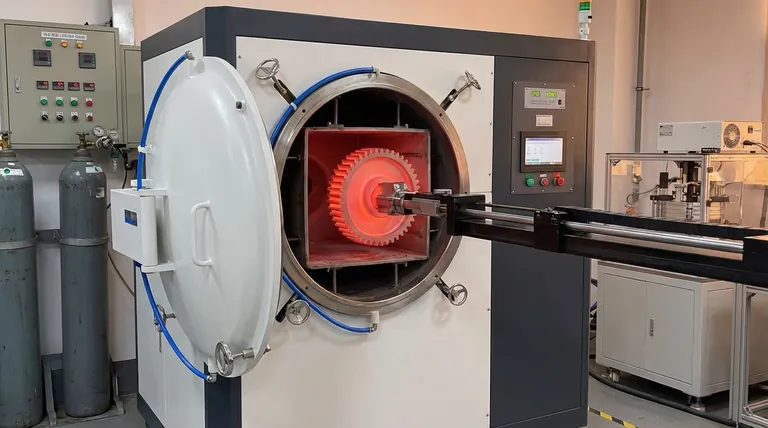

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables