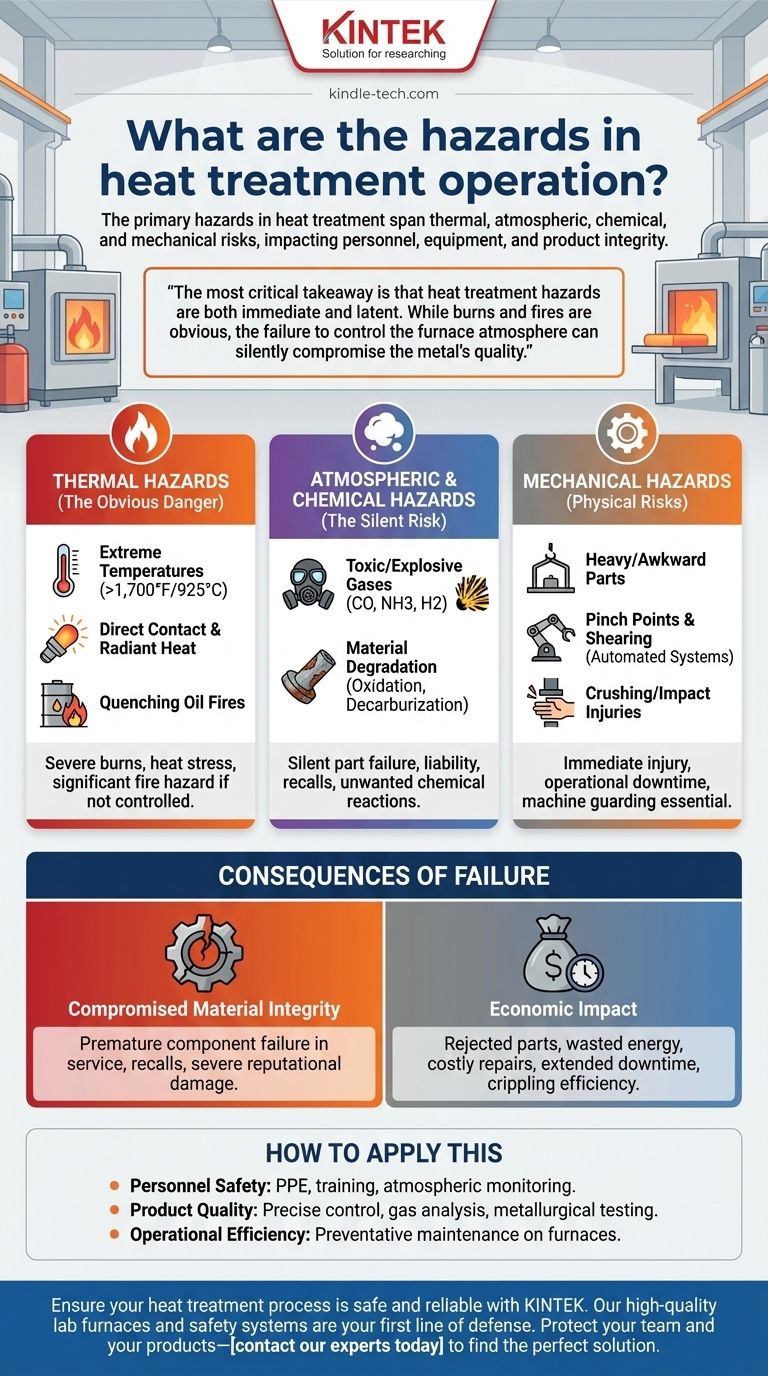

Los principales peligros en el tratamiento térmico van mucho más allá de las simples altas temperaturas. Abarcan una variedad de riesgos térmicos, atmosféricos, químicos y mecánicos que pueden afectar al personal, el equipo y la integridad del producto final. Un proceso controlado incorrectamente no solo plantea amenazas de seguridad inmediatas, sino que también puede introducir defectos materiales invisibles, lo que lleva a fallas catastróficas en el campo.

La conclusión más crítica es que los peligros del tratamiento térmico son tanto inmediatos como latentes. Si bien las quemaduras y los incendios son riesgos obvios, la falta de control preciso de la atmósfera del horno puede comprometer silenciosamente la calidad del metal, lo que lleva a daños en el equipo, pérdidas financieras y fallas peligrosas del producto en el futuro.

Las categorías de peligros principales

Para gestionar eficazmente el riesgo, debe comprender las distintas categorías de peligros inherentes a las operaciones de tratamiento térmico. Cada una presenta un conjunto único de desafíos y requiere estrategias de mitigación específicas.

Peligros térmicos (el peligro obvio)

El riesgo más evidente proviene de las temperaturas extremas involucradas. Los hornos a menudo operan a temperaturas que superan los 1.700 °F (925 °C).

Las fuentes de peligros térmicos incluyen el contacto directo con piezas calientes, interiores de hornos o accesorios. El calor radiante del horno también puede causar quemaduras graves y estrés por calor incluso sin contacto directo.

Además, el uso de aceites de temple inflamables presenta un importante riesgo de incendio si no se manipulan y mantienen dentro de estrictos controles de temperatura y atmósfera.

Peligros atmosféricos y químicos (el riesgo silencioso)

Muchos procesos de tratamiento térmico requieren una atmósfera controlada dentro del horno para lograr propiedades metalúrgicas específicas. Esto introduce graves peligros químicos.

Una atmósfera controlada incorrectamente puede crear un ambiente tóxico o explosivo. Los gases como el monóxido de carbono, el amoníaco o el hidrógeno se utilizan a menudo y pueden representar riesgos graves para los empleados si hay fugas.

Como destaca la referencia, una atmósfera defectuosa también puede causar reacciones químicas no deseadas en la superficie del metal, como oxidación o descarburación. Esto degrada silenciosamente las propiedades del material, haciendo que la pieza sea inútil o peligrosamente débil.

Peligros mecánicos

El proceso físico de carga y descarga de hornos implica riesgos mecánicos significativos. Esto incluye la manipulación de piezas pesadas o de formas incómodas, lo que puede provocar lesiones por aplastamiento o impacto.

Los sistemas automatizados, las cintas transportadoras y las puertas de los hornos crean puntos de pellizco y peligros de cizallamiento. Los procedimientos adecuados de protección de máquinas y de bloqueo/etiquetado son esenciales para prevenir accidentes durante el funcionamiento y el mantenimiento.

Comprender las consecuencias del fracaso

Las repercusiones de la materialización de un peligro van mucho más allá de una lesión inmediata en el taller. Las fallas de procesos más sutiles pueden tener efectos retrasados pero catastróficos.

Integridad del material comprometida

Este es el peligro más insidioso. Una pieza con una química superficial incorrecta debido a un control atmosférico deficiente puede pasar la inspección visual pero carecer de la dureza, la resistencia a la fatiga o la resistencia requeridas.

Esta debilidad puede conducir a una falla prematura del componente una vez en servicio. Como se señaló, esto tiene repercusiones peligrosas para los clientes y puede conducir a responsabilidad, retiros del mercado y daños graves a la reputación de su empresa.

Impacto económico

Las fallas del proceso conducen directamente a pérdidas financieras. Las piezas rechazadas, la energía desperdiciada y el tiempo de producción perdido son los costos inmediatos.

Más allá de eso, un incidente que involucre daños al equipo, como la degradación del horno por una atmósfera reactiva, puede resultar en reparaciones costosas y un tiempo de inactividad prolongado, lo que paraliza la eficiencia operativa.

Cómo aplicar esto a su operación

Una estrategia integral de seguridad y calidad debe abordar cada categoría de peligro. Su enfoque específico determinará sus prioridades.

- Si su enfoque principal es la seguridad del personal: Priorice la capacitación rigurosa sobre peligros térmicos, el equipo de protección personal (EPP) adecuado, el monitoreo atmosférico de gases tóxicos y los estrictos procedimientos de bloqueo/etiquetado.

- Si su enfoque principal es la calidad y confiabilidad del producto: Implemente sistemas precisos de control atmosférico, análisis de gases regulares y pruebas metalúrgicas post-tratamiento robustas para validar cada lote.

- Si su enfoque principal es la eficiencia operativa: Enfatice el mantenimiento preventivo de los hornos y los sistemas de control para evitar daños en el equipo, costosos retrabajos y tiempos de inactividad no planificados.

En última instancia, la gestión eficaz de los peligros en el tratamiento térmico reconoce que la seguridad del personal y la calidad del producto están intrínsecamente vinculadas.

Tabla resumen:

| Categoría de peligro | Riesgos clave | Posibles consecuencias |

|---|---|---|

| Térmico | Quemaduras, estrés por calor, incendio por aceites de temple | Lesiones al personal, daños al equipo |

| Atmosférico y químico | Gases tóxicos/explosivos, oxidación/descarburación del material | Falla silenciosa de la pieza, responsabilidad, retiros del mercado |

| Mecánico | Aplastamiento, puntos de pellizco, peligros de cizallamiento | Lesiones inmediatas, tiempo de inactividad operativo |

Asegure que su proceso de tratamiento térmico sea seguro y confiable. El equipo adecuado es su primera línea de defensa contra los peligros térmicos, químicos y mecánicos. KINTEK se especializa en hornos de laboratorio de alta calidad, sistemas de seguridad y consumibles diseñados para un control atmosférico preciso y seguridad operativa. Proteja a su equipo y sus productos: contacte a nuestros expertos hoy para encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía