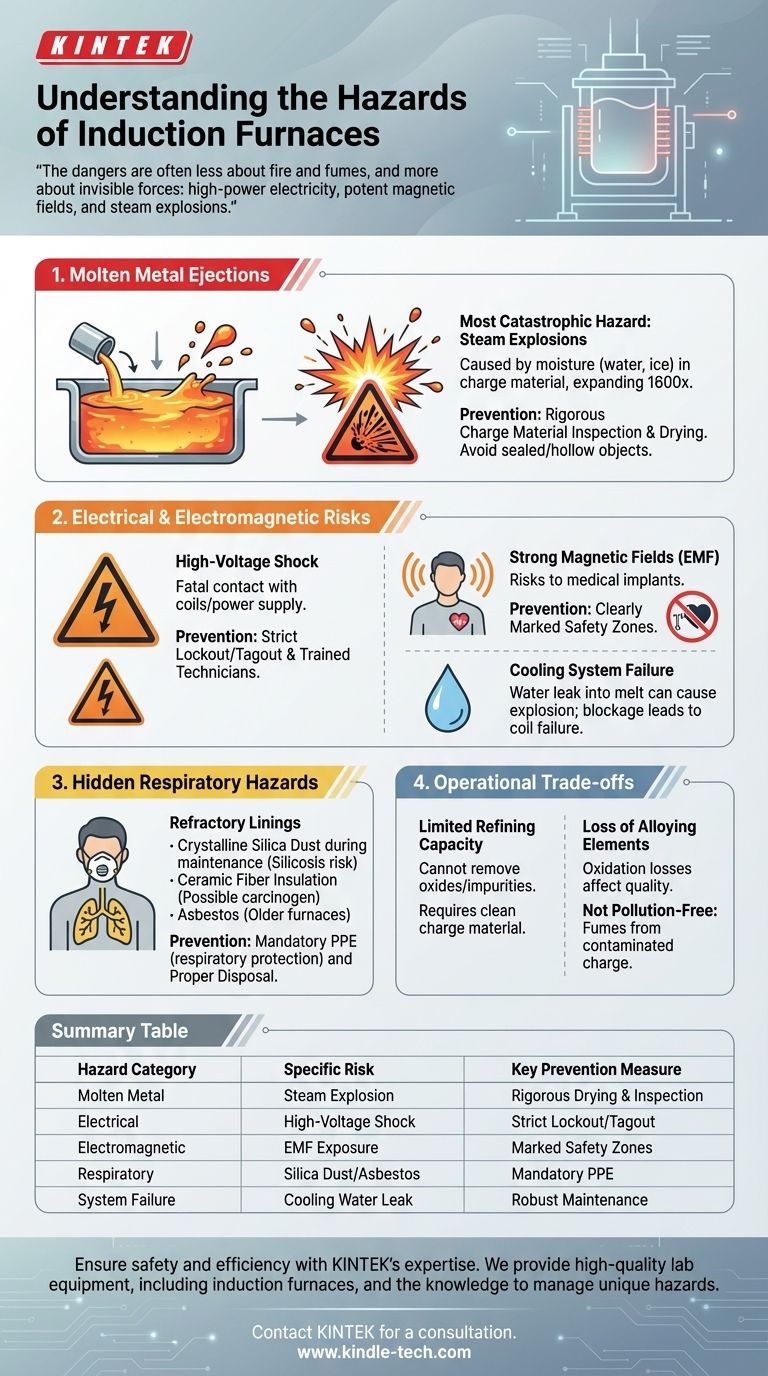

Los principales peligros de un horno de inducción son las explosiones de metal fundido debido a material de carga húmedo, descargas eléctricas graves, exposición a campos magnéticos potentes y daños respiratorios por los materiales del revestimiento del horno. Aunque son conocidos por un proceso de fusión más limpio en comparación con los hornos de combustión, su funcionamiento único introduce un conjunto distinto de riesgos críticos de seguridad que deben gestionarse activamente.

Los peligros de un horno de inducción a menudo tienen menos que ver con el fuego y los humos de la fundición tradicional y más con las fuerzas invisibles en juego: electricidad de alta potencia, campos magnéticos potentes y la física violenta de una explosión de vapor. Comprender estos riesgos específicos es la base de una operación segura.

El peligro más crítico: eyección de metal fundido

El evento más catastrófico en la operación de un horno de inducción es una explosión de vapor. Esto ocurre cuando la humedad entra en contacto con el baño de metal fundido.

El peligro del agua y la humedad

Incluso una pequeña cantidad de agua atrapada, hielo o nieve en el material de chatarra (la "carga") puede ser mortal. Cuando se sumerge en el baño fundido, esta humedad se convierte instantáneamente en vapor, expandiéndose a más de 1,600 veces su volumen original. Esta violenta expansión expulsa toneladas de metal fundido del horno con fuerza explosiva.

Por qué el escrutinio del material de carga es esencial

La gestión adecuada de los materiales de carga es el control de seguridad más crítico. Todos los materiales deben estar secos e inspeccionados para detectar cualquier objeto hueco y sellado (como tuberías o contenedores) que pueda atrapar humedad y actuar como una "bomba" cuando se calienta.

Riesgos eléctricos y electromagnéticos

Los hornos de inducción operan utilizando una inmensa potencia eléctrica, lo que crea dos peligros distintos pero relacionados: descarga eléctrica directa y exposición a campos magnéticos fuertes.

Peligros de descarga por alto voltaje

Las bobinas de inducción y la unidad de suministro de energía operan a voltajes y amperajes altos. El contacto puede ser instantáneamente fatal. El mantenimiento solo debe ser realizado por técnicos capacitados con procedimientos estrictos de bloqueo/etiquetado para garantizar que el equipo esté completamente desenergizado.

Exposición a campos magnéticos fuertes (CEM)

El proceso de calentamiento por inducción genera un potente campo electromagnético alrededor del horno. Este campo puede representar un grave riesgo para las personas con marcapasos, bombas de insulina u otros implantes médicos. Se deben establecer zonas de seguridad claramente marcadas para prevenir la exposición involuntaria.

El papel crítico del sistema de refrigeración

Las propias bobinas de inducción se enfrían con agua. Una falla en este sistema es un peligro importante. Una fuga de agua puede introducir humedad en la masa fundida, lo que provoca una explosión. Un bloqueo puede hacer que las bobinas se sobrecalienten y fallen catastróficamente, lo que podría crear un arco eléctrico o una ruptura.

Peligros respiratorios y de materiales ocultos

Aunque el proceso de fusión en sí es limpio, la estructura del horno puede contener materiales que se vuelven peligrosos, especialmente durante el mantenimiento o la puesta fuera de servicio.

El riesgo de los revestimientos refractarios

Muchos hornos utilizan revestimientos refractarios que contienen sílice cristalina. Con el tiempo, el revestimiento se degrada. Durante la remoción y el reemplazo, esto puede crear polvo fino que contiene sílice cristalina respirable, lo que puede causar una enfermedad pulmonar crónica e irreversible (silicosis).

Aislamiento de fibra cerámica

Algunos materiales aislantes pueden estar hechos de fibra cerámica refractaria. Este material está clasificado como un posible carcinógeno humano, e inhalar sus fibras puede causar daño pulmonar. El equipo de protección personal (EPP) adecuado es esencial cuando se manipula.

El legado del amianto

Los hornos más antiguos pueden contener aislamiento de amianto. Si este material se perturba, puede liberar fibras que provocan problemas de salud graves, como asbestosis y mesotelioma. La eliminación debe ser manejada por profesionales certificados.

Comprensión de las compensaciones operativas y de procesos

Más allá de las amenazas inmediatas a la seguridad, ciertas características operativas pueden considerarse peligros del proceso que afectan la producción y la calidad.

La falta de capacidad de refinación

Una desventaja clave de los hornos de inducción es su incapacidad para refinar metales. A diferencia de otros tipos de hornos, no pueden eliminar eficazmente óxidos o impurezas del material de carga. Esto significa que los materiales de entrada deben estar limpios y de composición conocida para producir una masa fundida de calidad.

Pérdida de elementos de aleación

Aunque el control de la temperatura es excelente, algunos elementos de aleación valiosos aún pueden perderse por oxidación. Esto requiere una monitorización cuidadosa y la posible readición de elementos a la masa fundida, lo que afecta el costo y el control del proceso.

El mito de "cero contaminación"

Los hornos de inducción producen significativamente menos humo, polvo y residuos que los hornos de arco o cubilote. Sin embargo, no están libres de contaminación. La fusión de ciertos metales, especialmente aquellos con recubrimientos o contaminantes, aún puede producir humos nocivos y requiere un sistema de ventilación eficaz.

Prioridades clave de seguridad para su operación

Gestionar los riesgos de un horno de inducción requiere un enfoque en la capacitación, procedimientos estrictos y mantenimiento preventivo.

- Si su enfoque principal es prevenir accidentes catastróficos: Su prioridad número uno es implementar y hacer cumplir un protocolo riguroso de inspección y secado del material de carga para eliminar la humedad.

- Si su enfoque principal es proteger al personal: Establezca zonas de seguridad claras para CEM, brinde capacitación integral en seguridad eléctrica y exija el EPP apropiado durante todo el mantenimiento del revestimiento.

- Si su enfoque principal es la confiabilidad y la longevidad: Cree un programa de mantenimiento preventivo sólido para el sistema de refrigeración por agua y los componentes de la fuente de alimentación para prevenir fallas catastróficas.

En última instancia, aprovechar la eficiencia de un horno de inducción depende enteramente de respetar sus peligros únicos a través de una diligencia y un protocolo inquebrantables.

Tabla de resumen:

| Categoría de Peligro | Riesgo Específico | Medida de Prevención Clave |

|---|---|---|

| Metal Fundido | Explosión de Vapor | Secado e inspección rigurosos de todos los materiales de carga |

| Eléctrico | Descarga por Alto Voltaje | Procedimientos estrictos de bloqueo/etiquetado y técnicos capacitados |

| Electromagnético | Exposición a CEM | Zonas de seguridad claramente marcadas, especialmente para personal con implantes |

| Respiratorio | Polvo de Sílice / Amianto | EPP obligatorio durante el mantenimiento del revestimiento del horno |

| Falla del Sistema | Fuga de Agua de Refrigeración | Programa de mantenimiento preventivo sólido para el sistema de refrigeración |

Asegure la seguridad y eficiencia operativa de su laboratorio con la experiencia de KINTEK. Los hornos de inducción ofrecen un proceso de fusión más limpio, pero sus peligros únicos requieren conocimientos especializados y equipos confiables. KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, incluidos hornos de inducción, y los consumibles y el soporte de seguridad que necesita. Nuestro equipo puede ayudarle a seleccionar el equipo adecuado y a establecer los protocolos necesarios para proteger a su personal y su proceso. Contáctenos hoy para discutir cómo podemos apoyar las aplicaciones de fundición de su laboratorio de manera segura y efectiva. Póngase en contacto a través de nuestro formulario de contacto para una consulta.

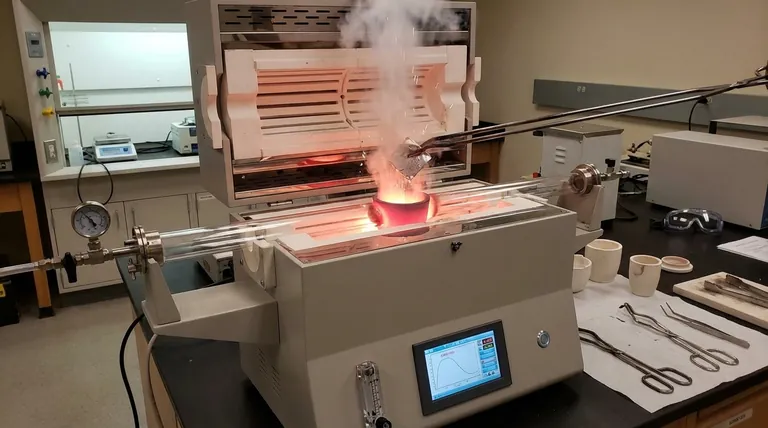

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Qué ventajas prevé si la fusión y el vertido de la fundición se realizaran al vacío? Logre una pureza y un rendimiento superiores del metal

- ¿Cómo funciona un horno de fusión por inducción? Descubra el poder de la fusión de metales sin contacto y eficiente

- ¿Cuáles son las ventajas de un horno de inducción? Logre una fusión de metales limpia, rápida y precisa

- ¿Cuáles son los elementos del diseño de calentamiento por inducción? Dominando la integración de potencia, bobina y pieza de trabajo

- ¿Cuál es el consumo de energía requerido para fundir hierro GGG? Optimice la eficiencia de la fundición con 550-600 kWh/tonelada

- ¿De qué está hecho un horno de inducción? Una inmersión profunda en sus componentes principales

- ¿Cuáles son los diferentes métodos de construcción utilizados para construir los revestimientos de hornos de inducción? Guía experta para la longevidad del horno

- ¿Cuál es la diferencia entre un horno de inducción y un horno de arco? Eligiendo la tecnología de fusión adecuada