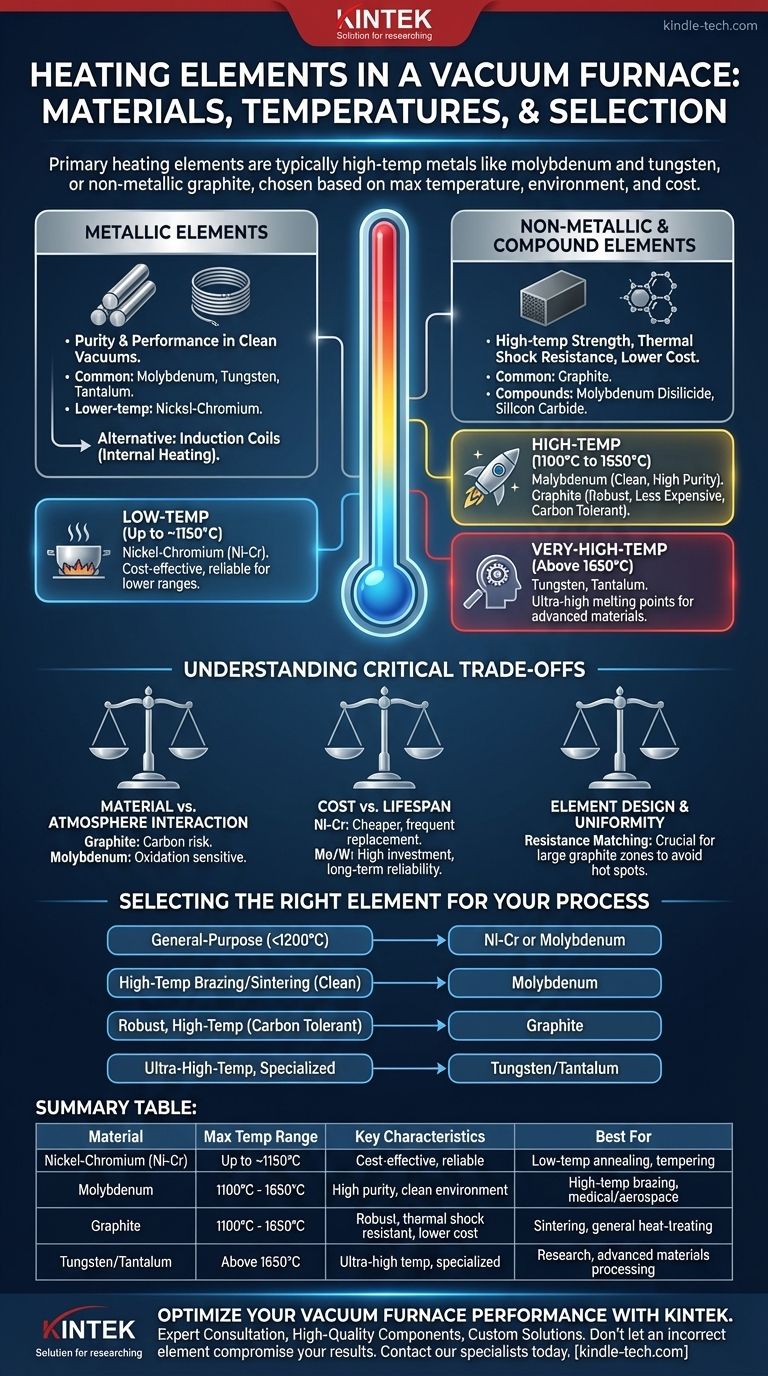

Los elementos calefactores principales en un horno de vacío suelen estar construidos con metales de alta temperatura como el molibdeno y el tungsteno, o con grafito no metálico. Se utilizan otras aleaciones como las de níquel-cromo para temperaturas más bajas, mientras que los metales refractarios exóticos como el tantalio se reservan para aplicaciones especializadas a temperaturas muy altas. La elección final está dictada por la temperatura máxima de funcionamiento, el entorno químico dentro del horno y el coste.

La selección de un elemento calefactor para horno de vacío no es una simple elección de material, sino una decisión de ingeniería crítica. El elemento adecuado equilibra la temperatura máxima de funcionamiento requerida con la compatibilidad química con el material que se está procesando y el coste operativo general.

Las dos clases fundamentales de elementos calefactores

Los elementos calefactores de los hornos de vacío se dividen en dos categorías principales: metálicos y no metálicos. Aunque ambos utilizan la resistencia eléctrica para generar calor, sus propiedades los hacen adecuados para aplicaciones muy diferentes.

Elementos metálicos

Los elementos metálicos son apreciados por su pureza y rendimiento en entornos de vacío extremadamente limpios.

Los metales comunes incluyen molibdeno, tungsteno y tantalio. Para procesos a temperaturas más bajas, también se utilizan aleaciones más comunes como el níquel-cromo. Estos se fabrican a menudo como varillas, alambres o cintas.

Elementos no metálicos y compuestos

El elemento no metálico más común es el grafito, valorado por su resistencia a altas temperaturas, bajo coste y resistencia al choque térmico.

Otros elementos no metálicos son compuestos como el disilicuro de molibdeno (a partir de varillas de silicio molibdeno) y el carburo de silicio, que ofrecen propiedades únicas para condiciones atmosféricas específicas.

Métodos de calentamiento alternativos

Algunos hornos utilizan métodos más allá del simple calentamiento por resistencia.

Las bobinas de inducción, por ejemplo, no calientan la cámara del horno directamente. En su lugar, generan un campo electromagnético que induce corriente dentro de la propia pieza de trabajo metálica, lo que hace que se caliente de dentro hacia fuera.

Cómo la temperatura dicta la elección del material

El factor más importante en la selección de un elemento calefactor es la temperatura de funcionamiento requerida. Cada material tiene un límite superior práctico y distinto.

Aplicaciones a baja temperatura (hasta ~1150°C)

Para procesos como el revenido y el recocido, las aleaciones de níquel-cromo (Ni-Cr) son una opción común y rentable.

Proporcionan un calentamiento fiable en los rangos de temperatura más bajos, pero se degradarán rápidamente si se fuerzan más allá de sus límites especificados.

Aplicaciones a alta temperatura (1100°C a 1650°C)

Este es el rango más común para el trabajo en hornos de vacío, dominado por dos materiales: molibdeno y grafito.

El molibdeno es ideal para procesos que requieren una alta limpieza, como la fabricación de implantes médicos o componentes aeroespaciales. El grafito es un caballo de batalla robusto y menos costoso, adecuado para aplicaciones como la sinterización y el tratamiento térmico general donde la interacción con el carbono no es una preocupación.

Aplicaciones a muy alta temperatura (por encima de 1650°C)

Cuando las temperaturas superan las capacidades del molibdeno, se requieren metales refractarios.

El tungsteno y el tantalio tienen puntos de fusión extremadamente altos, lo que los hace esenciales para aplicaciones especializadas en investigación y procesamiento de materiales avanzados. Son significativamente más caros y pueden ser más difíciles de manipular.

Comprensión de las compensaciones críticas

Elegir un elemento implica más que solo mirar una tabla de temperaturas. Debe considerar la interacción entre el elemento, la atmósfera y la pieza de trabajo.

Interacción entre material y atmósfera

El elemento equivocado puede contaminar su producto. Los elementos de grafito, por ejemplo, pueden introducir carbono en el ambiente del horno, lo que puede ser perjudicial para ciertas aleaciones metálicas.

A la inversa, una pequeña cantidad de oxígeno o vapor de agua a altas temperaturas puede oxidar y destruir rápidamente un elemento de molibdeno, mientras que un elemento de grafito no se vería afectado.

Coste frente a vida útil

Existe una relación directa entre el coste de un elemento y su longevidad de rendimiento.

Los elementos de níquel-cromo económicos pueden requerir reemplazos frecuentes si se operan cerca de su límite. Una zona caliente de molibdeno o tungsteno diseñada con precisión, aunque conlleva un alto coste inicial, es una inversión en fiabilidad a largo plazo y pureza del proceso.

Diseño y uniformidad del elemento

La forma física y las propiedades eléctricas del elemento son críticas. Para las zonas calientes de grafito grandes, la correspondencia de resistencia de los elementos curvos es crucial.

Una resistencia desajustada puede crear puntos calientes o fríos dentro del horno, lo que provoca un calentamiento no uniforme de la carga y una calidad de producto inconsistente.

Selección del elemento adecuado para su proceso

Su objetivo industrial o de investigación específico es la guía definitiva para seleccionar el elemento calefactor correcto.

- Si su enfoque principal es el tratamiento térmico de uso general por debajo de 1200°C: Los elementos de níquel-cromo o molibdeno ofrecen el mejor equilibrio entre coste y rendimiento.

- Si su enfoque principal es el soldadura fuerte o la sinterización a alta temperatura en un ambiente limpio: El molibdeno es el estándar de la industria debido a su estabilidad y bajo riesgo de contaminación.

- Si su enfoque principal son las aplicaciones robustas a alta temperatura que pueden tolerar carbono: El grafito proporciona un excelente rendimiento, resistencia al choque térmico y un coste general más bajo.

- Si su enfoque principal son los procesos de temperatura ultra alta o altamente especializados: Los metales refractarios como el tungsteno o el tantalio son necesarios para alcanzar las temperaturas y el rendimiento requeridos.

En última instancia, comprender estas propiedades de los materiales y las compensaciones le permite tomar una decisión de ingeniería informada para su aplicación específica.

Tabla de resumen:

| Material | Rango de temperatura máx. | Características clave | Mejor para |

|---|---|---|---|

| Níquel-Cromo (Ni-Cr) | Hasta ~1150°C | Rentable, fiable | Recocido a baja temperatura, revenido |

| Molibdeno | 1100°C - 1650°C | Alta pureza, ambiente limpio | Soldadura fuerte a alta temperatura, médico/aeroespacial |

| Grafito | 1100°C - 1650°C | Robusto, resistente al choque térmico, menor coste | Sinterización, tratamiento térmico general |

| Tungsteno/Tantalio | Por encima de 1650°C | Temperatura ultra alta, especializado | Investigación, procesamiento de materiales avanzados |

Optimice el rendimiento de su horno de vacío con KINTEK

Seleccionar el elemento calefactor correcto es fundamental para lograr resultados consistentes, mantener la pureza del proceso y controlar los costes operativos. Los expertos de KINTEK se especializan en equipos de laboratorio y consumibles, y pueden ayudarle a navegar por las compensaciones entre temperatura, atmósfera y compatibilidad de materiales.

Proporcionamos:

- Consulta Experta para adaptar el elemento calefactor ideal a su aplicación específica.

- Componentes de Alta Calidad que incluyen elementos de molibdeno, grafito y tungsteno para fiabilidad y longevidad.

- Soluciones Personalizadas diseñadas para sus necesidades únicas de procesos de laboratorio o industriales.

No permita que un elemento calefactor incorrecto comprometa sus resultados. Contacte con nuestros especialistas hoy mismo para asegurar que su horno de vacío funcione al máximo rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué es necesario el vacío en la deposición física de vapor? Logre pureza y precisión en recubrimientos de película delgada

- ¿Cuál es el proceso VAR para el titanio? Logre una pureza inigualable para aplicaciones críticas

- ¿Cuáles son las precauciones de seguridad durante el proceso de tratamiento térmico? Una guía para mitigar los peligros térmicos, atmosféricos y mecánicos

- ¿Cómo funciona un recubridor de vacío? Consiga recubrimientos ultrarresistentes y de alto rendimiento para sus productos

- ¿Por qué se utiliza un horno de alta temperatura para el tratamiento en solución del acero AFA? Optimice sus experimentos de exposición a sCO2

- ¿Por qué se requiere un horno de alto vacío para el recocido de aleaciones ferríticas a 1100°C? Garantizar la pureza y la integridad de los datos

- ¿Qué le sucede al calor generado en el vacío? Dominando el control térmico para materiales superiores

- ¿Cómo beneficia el entorno de alto vacío a la preparación de aleaciones RuTi? Logre resultados puros y de alta densidad