En esencia, el sinterizado al vacío es un proceso térmico altamente controlado que ofrece ventajas significativas al eliminar la interferencia atmosférica. Sus principales beneficios son la prevención de la oxidación y la contaminación, la eliminación activa de gases atrapados e impurezas del material, y la capacidad de lograr propiedades finales y acabados superficiales superiores.

El valor central del sinterizado al vacío no es simplemente calentar un material, sino cambiar fundamentalmente su entorno. Al eliminar los gases reactivos, se previenen reacciones superficiales no deseadas y se purifica activamente el material desde su interior, logrando un nivel de calidad a menudo imposible en una atmósfera estándar.

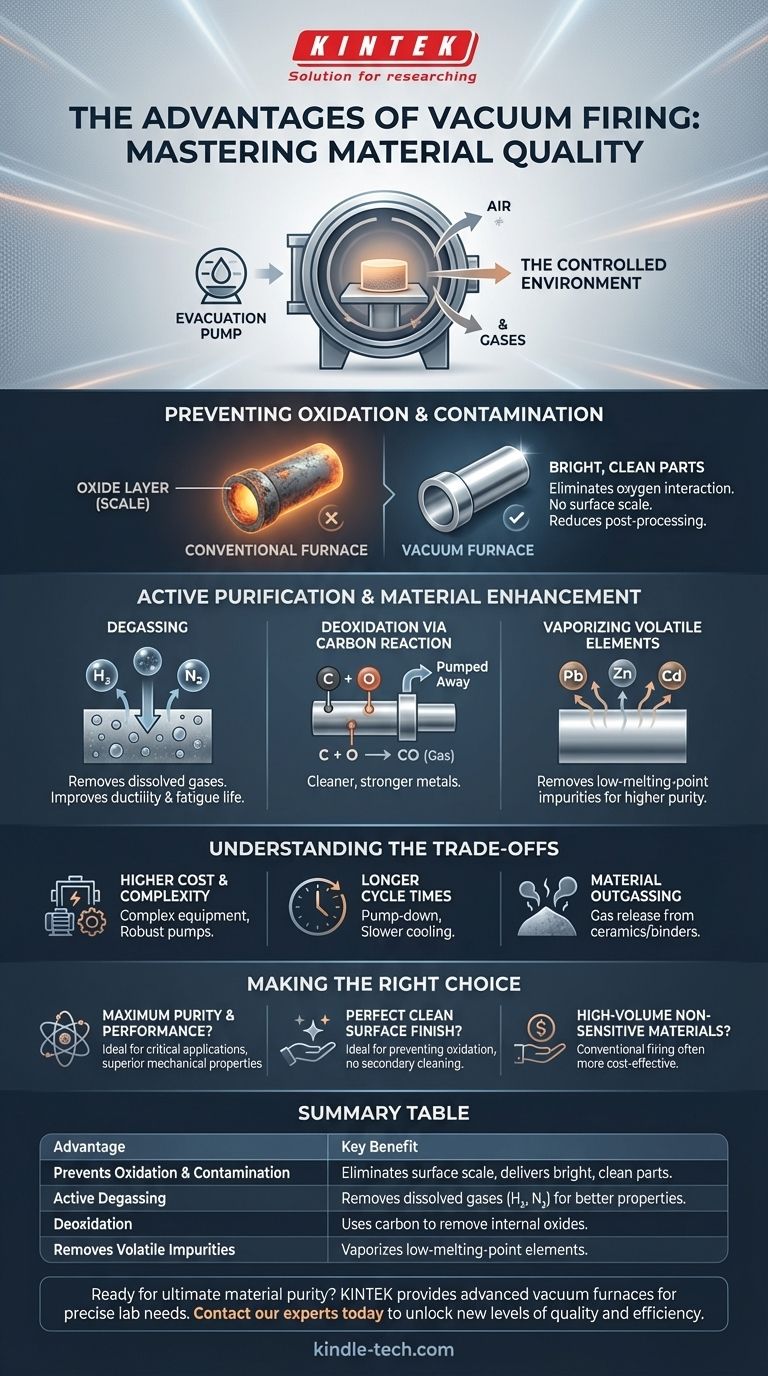

La Ventaja Fundamental: Controlar el Entorno

El beneficio más significativo del sinterizado al vacío proviene de la eliminación del aire, y sus componentes reactivos, de la cámara de calentamiento. Esto crea un entorno inerte que previene reacciones químicas no deseadas.

Prevención de la Oxidación y la Contaminación

En un horno convencional, el oxígeno del aire reacciona con una superficie metálica caliente, formando una capa de óxido o cascarilla. Esta decoloración a menudo debe limpiarse en un paso secundario.

El sinterizado al vacío elimina prácticamente todo el oxígeno, evitando que esta oxidación ocurra. Esto da como resultado piezas brillantes y limpias directamente del horno, lo que reduce la mano de obra y los costos de posprocesamiento.

Creación de un Espacio de Trabajo Ultra Limpio

Más allá del solo oxígeno, la atmósfera contiene nitrógeno, vapor de agua y otros elementos traza que pueden contaminar una pieza de trabajo a altas temperaturas. Un vacío elimina estos contaminantes potenciales, asegurando que el material solo interactúe con la energía térmica prevista.

Purificación Activa y Mejora del Material

Un vacío no solo crea un escudo pasivo; extrae activamente elementos no deseados del material mismo, un proceso que mejora significativamente la integridad del producto final.

Desgasificación: Eliminación de Impurezas Atrapadas

Muchos materiales contienen gases disueltos como hidrógeno y nitrógeno atrapados dentro de su estructura molecular. Bajo la influencia combinada de calor alto y baja presión, estos gases son extraídos del material y eliminados por la bomba de vacío.

La eliminación de estos gases mejora las propiedades mecánicas del material, como la ductilidad y la vida a la fatiga, al eliminar vacíos internos y fuentes de fragilización.

Desoxidación mediante Reacción con Carbono

Para ciertos metales y aleaciones, un vacío permite un potente proceso de purificación. El carbono presente en la aleación puede reaccionar con los óxidos metálicos para formar gas monóxido de carbono (CO).

En un vacío, este gas CO se bombea continuamente. Esta acción extrae efectivamente el oxígeno de la química del material, dando como resultado un metal desoxidado mucho más limpio y con un rendimiento superior.

Vaporización de Elementos Volátiles

El entorno de baja presión también reduce el punto de ebullición de muchos elementos. Esto se puede utilizar estratégicamente para eliminar impurezas indeseables de bajo punto de fusión como plomo, zinc o cadmio de una aleación, ya que se vaporizarán y se bombearán fuera del sistema.

Comprensión de las Compensaciones

Aunque es potente, el sinterizado al vacío no es la solución para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor Costo y Complejidad

Los hornos de vacío son significativamente más complejos que sus contrapartes atmosféricos. La necesidad de bombas de vacío robustas, sellos precisos y sistemas de control sofisticados los hace más caros de comprar, operar y mantener.

Tiempos de Ciclo Más Largos

Lograr un alto vacío no es instantáneo. El tiempo de "bombeo" antes de que pueda comenzar el ciclo de calentamiento, combinado con rampas de enfriamiento a menudo más lentas y controladas, significa que los tiempos totales del proceso son típicamente más largos que en un horno convencional.

Desgasificación del Material

Algunos materiales, particularmente ciertas cerámicas o aglutinantes de metal en polvo, pueden liberar grandes volúmenes de gas durante el calentamiento. Esta desgasificación puede abrumar el sistema de vacío o, en casos extremos, el material mismo puede vaporizarse y recubrir el interior del horno.

Tomar la Decisión Correcta para su Proceso

Su objetivo específico determina si los beneficios del sinterizado al vacío justifican sus costos y complejidad.

- Si su enfoque principal es la máxima pureza y rendimiento del material: El sinterizado al vacío es la opción definitiva para eliminar gases disueltos y óxidos internos para lograr propiedades mecánicas superiores.

- Si su enfoque principal es un acabado superficial perfecto y limpio: El procesamiento al vacío es ideal, ya que previene la oxidación y entrega piezas brillantes que no requieren limpieza secundaria.

- Si su enfoque principal es el procesamiento de alto volumen de materiales no sensibles: El sinterizado atmosférico convencional es a menudo la solución más práctica y rentable.

En última instancia, elegir el sinterizado al vacío es una inversión en el control absoluto de la calidad e integridad final de su material.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Previene la Oxidación y Contaminación | Elimina la cascarilla superficial, entrega piezas brillantes y limpias sin posprocesamiento. |

| Desgasificación Activa | Elimina gases disueltos (H₂, N₂) para mejorar la ductilidad y la vida a la fatiga. |

| Desoxidación | Utiliza carbono para eliminar óxidos internos, dando como resultado metales más limpios y resistentes. |

| Elimina Impurezas Volátiles | Vaporiza elementos de bajo punto de fusión como zinc o plomo para una mayor pureza. |

¿Listo para lograr la máxima pureza y rendimiento del material en su laboratorio?

El sinterizado al vacío es la solución definitiva para aplicaciones que requieren la máxima integridad del material, desde prevenir la oxidación hasta eliminar activamente las impurezas internas. Si su trabajo exige acabados superficiales superiores y propiedades mecánicas mejoradas, el entorno controlado de un horno de vacío es esencial.

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de vacío, para satisfacer las necesidades precisas de los laboratorios centrados en la ciencia de los materiales y el procesamiento de alta pureza.

Contacte a nuestros expertos hoy mismo para discutir cómo una solución de sinterizado al vacío puede adaptarse a su proceso específico y ayudarle a desbloquear nuevos niveles de calidad y eficiencia.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué propiedades altera el tratamiento térmico? Adapte la resistencia, dureza y tenacidad del material para su aplicación

- ¿Qué papel juega un horno de laboratorio durante la fase de curado de los recubrimientos NIPU? Asegura un entrecruzamiento superior

- ¿Cuáles son los materiales para el endurecimiento al vacío? Una guía para la selección de aceros de alto rendimiento

- ¿Qué debe considerar para tener un buen proceso de soldadura fuerte? Una guía para uniones fuertes y confiables

- ¿Por qué se utiliza un horno de vacío para secar membranas de polímero-cerámica? Optimizar el rendimiento a bajas temperaturas

- ¿Por qué es esencial un horno de tratamiento térmico de alta precisión para los cuerpos en verde cerámicos? Garantizar la integridad estructural

- ¿Cuál es el uso de un horno de resistencia? Logre un procesamiento de alta temperatura preciso y limpio

- ¿Por qué usar un horno de vacío? Logre la máxima pureza y precisión en el tratamiento térmico