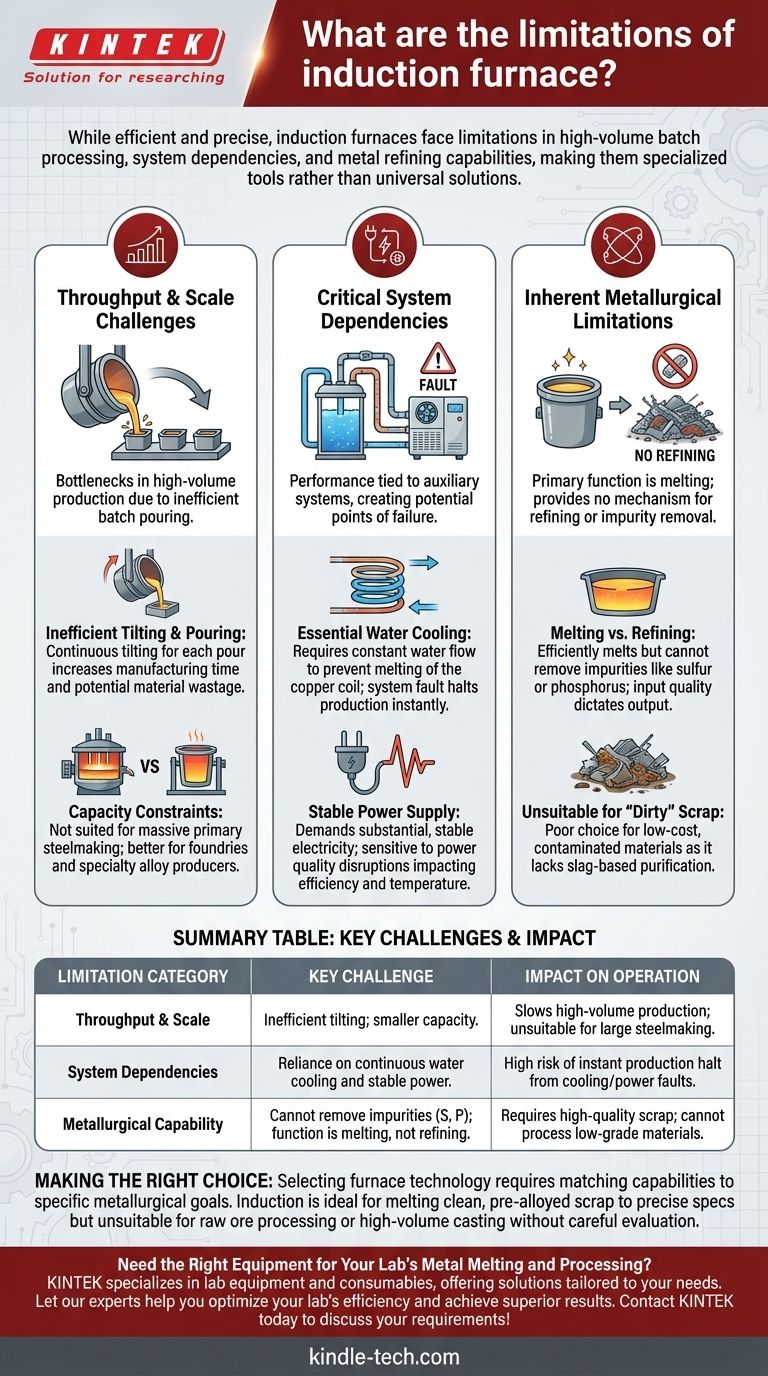

A pesar de su merecida reputación de eficiencia y precisión, los hornos de inducción no son una solución universal para todas las aplicaciones de fusión de metales. Sus principales limitaciones giran en torno a las ineficiencias operativas en el procesamiento por lotes de alto volumen, una dependencia crítica de los sistemas de enfriamiento auxiliares y una incapacidad inherente para refinar metales, lo que restringe el tipo de chatarra que pueden procesar eficazmente.

El problema central es la especialización. Un horno de inducción sobresale en la fusión limpia y controlada de materiales de composición conocida, pero estas ventajas conllevan desventajas en la flexibilidad operativa, el rendimiento y la capacidad metalúrgica que son críticas en otros escenarios industriales.

El desafío del rendimiento en operaciones por lotes

Si bien son excelentes para fusiones específicas, el diseño de muchos hornos de inducción puede crear cuellos de botella en entornos de producción de alto volumen.

Inclinación y vertido ineficientes

Para las fundiciones que producen muchas piezas individuales, el horno debe inclinarse para cada vertido.

Este proceso de inclinación continua puede llevar a un aumento del tiempo de fabricación e incluso a un desperdicio de material entre moldes, lo que dificulta el rendimiento general en comparación con los sistemas de fusión continua.

Restricciones de capacidad y escala

Los hornos de inducción generalmente no son adecuados para las fusiones masivas comunes en la siderurgia primaria, que son mejor manejadas por hornos de arco eléctrico o de oxígeno básico.

Aunque los tamaños industriales son mucho mayores que los modelos a escala de laboratorio, no escalan a la misma capacidad, lo que los hace más apropiados para fundiciones y productores de aleaciones especiales que para grandes acerías.

Dependencias críticas del sistema

Un horno de inducción no funciona de forma aislada. Su rendimiento está críticamente ligado a varios sistemas auxiliares, cada uno de los cuales representa un posible punto de falla.

El papel esencial de la refrigeración por agua

La bobina de inducción de cobre de alta potencia genera un calor inmenso y requiere un flujo constante de agua de refrigeración para evitar que se derrita.

La fiabilidad del sistema depende totalmente del enfriador o la torre de refrigeración. Una falla, como una avería de la bomba o una escasez de agua, activará los cierres de seguridad y detendrá toda la producción instantáneamente.

Requisitos de suministro de energía

Los hornos de inducción demandan un suministro de energía eléctrica sustancial y estable para crear los fuertes campos magnéticos necesarios para la fusión.

Aunque las unidades modernas tienen funciones de arranque suave para minimizar el impacto en la red, son sensibles a la calidad de la energía. Cualquier interrupción puede afectar la eficiencia de la fusión y el control de la temperatura.

Limitaciones metalúrgicas inherentes

Quizás la limitación más significativa es lo que un horno de inducción no puede hacer. Su función es casi exclusivamente la fusión, no el refinado.

Fusión vs. Refinado

El proceso de inducción es extremadamente eficiente para fundir metal. Sin embargo, no proporciona ningún mecanismo para eliminar elementos indeseables como el azufre y el fósforo del baño fundido.

La acción de agitación crea una mezcla homogénea, pero no facilita las reacciones químicas basadas en escoria necesarias para la purificación. Esto significa que la calidad del material de entrada dicta directamente la calidad del material de salida.

Inadecuación para chatarra "sucia"

Dado que no puede refinar metal, un horno de inducción es una mala elección para procesar chatarra de bajo costo, contaminada o "sucia".

Otros tipos de hornos utilizan escoria y lanzas de oxígeno para quemar las impurezas, lo que les permite convertir materiales de baja calidad en metal de alta calidad. Esto no es factible en un horno de inducción estándar.

Comprendiendo las compensaciones

Las limitaciones de los hornos de inducción son a menudo la inversa directa de sus puntos fuertes. Comprender este equilibrio es clave para seleccionar la tecnología adecuada.

Precisión a costa del refinado

El ambiente limpio, contenido y controlado que le da al horno de inducción su alta precisión de temperatura y mínima contaminación es precisamente lo que impide un refinado robusto basado en escoria. No hay exceso de energía o reacción química violenta para purificar el metal.

La restricción del horno de canal

Un diseño específico, el horno de inducción de canal, es altamente eficiente para mantener el metal fundido a temperatura, pero tiene una limitación operativa importante.

Requiere un bucle continuo de metal fundido para funcionar, lo que significa que no se puede apagar o arrancar fácilmente desde frío. Esto limita su uso principalmente a aplicaciones de mantenimiento o fusión de aleaciones de baja temperatura.

Tomando la decisión correcta para su aplicación

Seleccionar la tecnología de horno correcta requiere hacer coincidir sus capacidades con su objetivo metalúrgico específico.

- Si su enfoque principal es fundir chatarra limpia y prealeada según especificaciones precisas: El horno de inducción es la elección ideal por su control, eficiencia y limpieza.

- Si su enfoque principal es la producción de fundiciones de alto volumen: El proceso de vertido por lotes puede introducir un cuello de botella significativo y debe evaluarse cuidadosamente.

- Si su enfoque principal es el procesamiento de mineral crudo o chatarra de baja calidad: Un horno de inducción es inadecuado, ya que carece de las capacidades esenciales de refinado químico requeridas para esta tarea.

En última instancia, un horno de inducción es una herramienta magistral para la refundición y la aleación, pero no está diseñado para el trabajo de refinado pesado que define otras áreas de la metalurgia.

Tabla resumen:

| Categoría de limitación | Desafío clave | Impacto en la operación |

|---|---|---|

| Rendimiento y escala | Inclinación ineficiente para el vertido por lotes; menor capacidad en comparación con los hornos de arco. | Ralentiza la producción de alto volumen; inadecuado para fusiones masivas de acero. |

| Dependencias del sistema | Dependencia crítica de la refrigeración continua por agua y un suministro eléctrico estable y de alta potencia. | Alto riesgo de detención instantánea de la producción por fallas de refrigeración/energía. |

| Capacidad metalúrgica | No puede eliminar impurezas (por ejemplo, azufre, fósforo); su función es la fusión, no el refinado. | Requiere chatarra limpia y de alta calidad; no puede procesar materiales de baja calidad o "sucios". |

¿Necesita el equipo adecuado para la fusión y el procesamiento de metales en su laboratorio?

Comprender las limitaciones de los diferentes tipos de hornos es crucial para seleccionar la tecnología adecuada para su aplicación específica. KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones adaptadas a sus necesidades metalúrgicas, ya sea que requiera fusión precisa, procesamiento de alto rendimiento o capacidades de refinado especializadas.

Deje que nuestros expertos le ayuden a optimizar la eficiencia de su laboratorio y a lograr resultados superiores. Proporcionamos equipos fiables y soporte experto para garantizar que sus procesos funcionen sin problemas.

Contacte con KINTEK hoy mismo para hablar de sus requisitos de laboratorio y encontrar la solución perfecta para sus desafíos de procesamiento de metales.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Qué es un horno tubular? La guía definitiva para el procesamiento de alta temperatura de precisión

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales